Techniczne podstawy zapewnienia jakości w produkcji PCBA – podejście procesowe w praktyce EMS

Zapewnienie jakości w produkcji układów elektronicznych (EMS) nie jest jednorazowym działaniem, lecz złożonym i wieloetapowym procesem. Kluczowe znaczenie mają tu decyzje podejmowane na długo przed pierwszym cyklem montażowym – już na etapie projektu, doboru komponentów czy ustalania metod kontroli końcowej.

- Dlaczego jakość PCBA zaczyna się jeszcze przed produkcją?

- Jak uniknąć błędów, zanim one wystąpią?

- Dlaczego pełne traceability jest tak bardzo istotne?

- Jakie znaczenie ma zaawansowany montaż SMT i inspekcja 3D AOI?

- Które testy są kluczowe dla Twojego urządzenia?

- Jak wybrać partnera do outsourcingu produkcji elektroniki (EMS), który zapewni nie tylko termin, ale i optymalny poziom jakości?

W artykule omawiamy, jak poszczególne ogniwa łańcucha wartości w produkcji kontraktowej przekładają się na powtarzalną jakość PCBA, oraz dlaczego skrupulatność i doświadczenie partnera EMS powinny być traktowane jako czynnik strategiczny.

W 2023 roku światem lotnictwa wstrząsnęła sprawa dostarczenia komponentów do silników samolotów Airbus A320 i Boeing 737 z fałszywą dokumentacją techniczną. Śledztwo wykazało aż 78 przypadków sfałszowanych certyfikatów. Choć nie odnotowano incydentów związanych z tymi podzespołami, branża zareagowała błyskawiczną kontrolą rejestrów i intensywną współpracą z organami regulacyjnymi.

Sprawa pokazuje, jak ogromne ryzyko niesie za sobą niewłaściwy wybór dostawcy. Nawet pojedynczy niezweryfikowany partner może narazić firmę na katastrofalne straty wizerunkowe oraz finansowe. Niezależnie od danego sektora gospodarki, wybór dostawcy powinien być traktowany nie jako etap logistyczny, lecz jako element strategicznego zarządzania jakością, od którego zależy sukces całego projektu.

Projektowanie pod kątem możliwości produkcyjnych – analiza DFM jako fundament jakości seryjnej

Jednym z kluczowych aspektów wpływających na późniejszą niezawodność zespołu elektronicznego (PCBA) jest projektowanie z uwzględnieniem realiów montażowych. Praktyka Design for Manufacturing (DFM) pozwala już na etapie weryfikacji dokumentacji projektowej zidentyfikować rozwiązania, które mogą powodować trudności technologiczne lub zwiększać ryzyko wystąpienia błędów.

W procesie produkcji kontraktowej DFM obejmuje weryfikację projektu pod kątem rozmieszczenia komponentów, odległości pomiędzy nimi oraz zgodności z wymaganiami maszyn montażowych i inspekcyjnych. Zbyt małe odstępy mogą powodować problemy technologiczne podczas montażu lub inspekcji optycznej, natomiast nieprawidłowe rozmieszczenie punktów testowych może uniemożliwić wykonanie testów ICT. Tego typu kwestie są identyfikowane na etapie wstępnej analizy, jeszcze przed uruchomieniem produkcji, co pozwala uniknąć kosztownych poprawek, niespodziewanych opóźnień oraz ryzyka zatrzymania procesu montażowego. Celem analizy jest uproszczenie produkcji, redukcja kosztów oraz zapewnienie jak najwyższej jakości końcowego wyrobu.

Jak pokazuje praktyka JM elektronik, przeprowadzenie rzetelnej analizy DFM pozwala obniżyć ryzyko wystąpienia błędów już w pierwszej serii produkcyjnej, skracając czas wdrożenia i eliminując konieczność kosztownych poprawek. Temat ten został szerzej omówiony w artykule:

Analiza DFM obniża ryzyko wystąpienia błędów podczas produkcji>>

Doświadczenie w dystrybucji komponentów jako gwarant transparentnego łańcucha dostaw

Jakość fizyczna komponentów ma bezpośredni wpływ na niezawodność całego zespołu PCBA. W warunkach niestabilnych łańcuchów dostaw, ryzyko zastosowania elementów pochodzących z nieautoryzowanych źródeł, przechowywanych w nieodpowiednich warunkach lub podróbek jest istotnym zagrożeniem. Partner produkcyjny, który posiada rozbudowane kompetencje w zakresie sourcingu i logistyki materiałowej, ma istotną przewagę w zakresie jakości.

JM elektronik od ponad 35 lat prowadzi działalność w obszarze dystrybucji komponentów elektronicznych. Dzięki współpracy z producentami półprzewodników, pasywnych elementów SMD i złącz, firma posiada bezpośredni dostęp do certyfikowanych kanałów dostaw, co minimalizuje ryzyko wystąpienia podróbek lub elementów z wtórnego rynku. Umożliwia to pełne traceability komponentów oraz zapewnienie zgodności z normami jakościowymi i przepisami, takimi jak dyrektywy REACH czy RoHS.

Co istotne, doświadczenie dystrybucyjne przekłada się również na lepszą elastyczność w zakresie proponowania zamienników w sytuacjach rynkowych niedoborów oraz lepsze planowanie zakupów pod kątem stabilności długoterminowej.

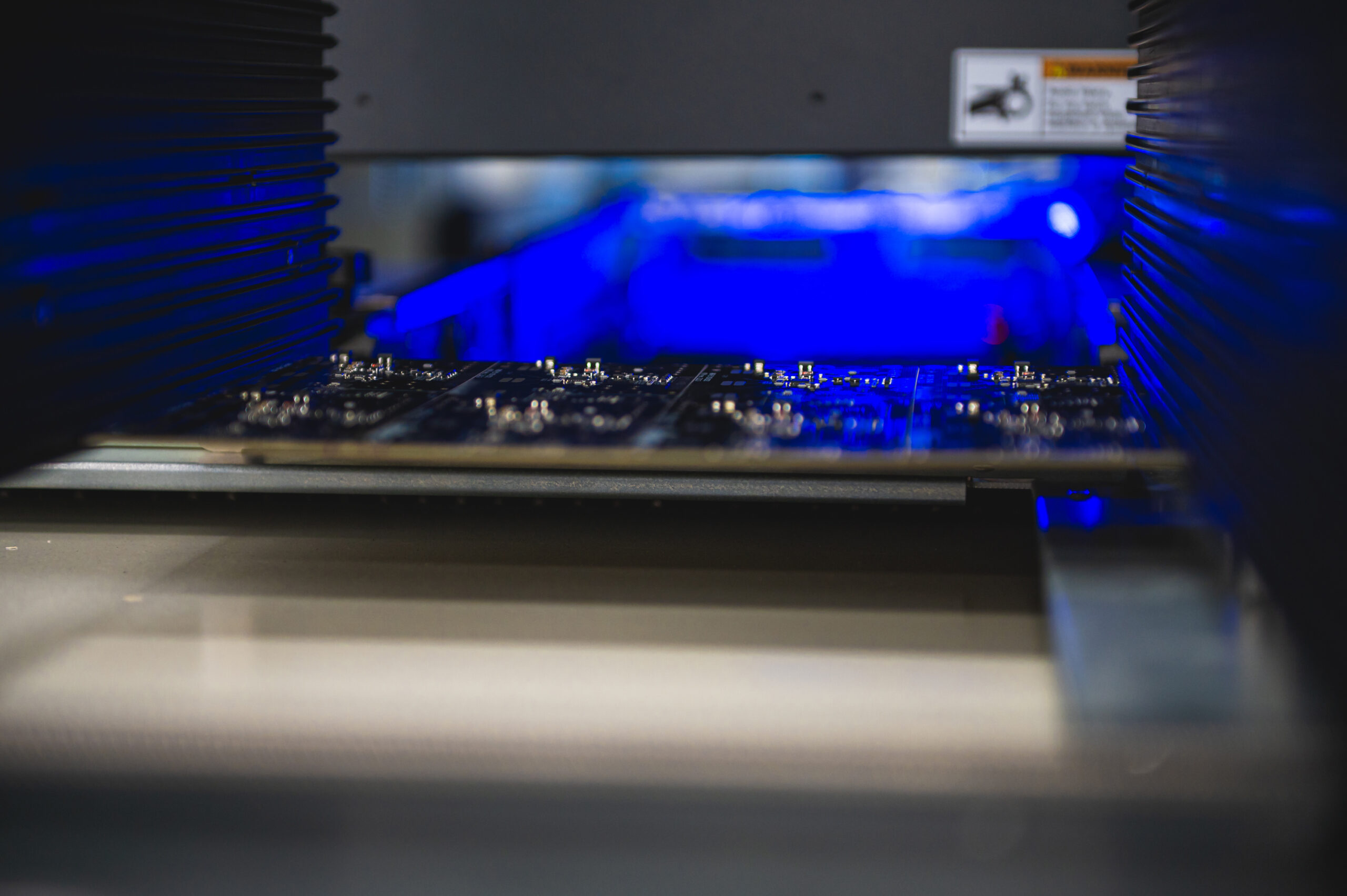

Montaż SMT i kontrola optyczna – jakość weryfikowana w czasie rzeczywistym

Proces montażu powierzchniowego (SMT) to jeden z najbardziej wrażliwych etapów produkcji PCBA. Wysoka gęstość upakowania, miniaturyzacja komponentów oraz różnorodność obudów wymagają precyzyjnych maszyn i jednocześnie zaawansowanych narzędzi kontroli.

JM elektronik wykorzystuje w procesie montażu linie SMT wyposażone w nowoczesne maszyny pick&place marki Yamaha, o łącznej wydajności przekraczającej 110 tys. elementów na godzinę. Jednolite i spójne logicznie założenia konfiguracji poszczególnych linii produkcyjnych pozwalają na optymalizację rozłożenia zleceń pomiędzy linie, a w rezultacie – elastyczność i skrócenie czasu potrzebnego na realizację zlecenia.

W procesie montażu SMD krytycznym dla jakości jest proces nakładania pasty lutowniczej. Precyzyjne, nowoczesne drukarki pasty są wspomagane maszyną SPI kontrolującą w 3D efekt nałożenia pasy jeszcze przed ułożeniem elementów. Zapewnia to zapobieganie wadom już na samum początku procesu. Po procesie lutowania rozpływowego elementy poddawane są automatycznej inspekcji optycznej 3D (AOI), która w odróżnieniu od inspekcji 2D, umożliwia analizę trójwymiarową spoin lutowniczych, identyfikację braków, mostków, przesunięć czy niewłaściwej orientacji komponentów.

Zaletą systemów AOI 3D jest możliwość tworzenia statystycznych modeli jakości, umożliwiających identyfikację trendów w powstawaniu defektów, co przekłada się na ciągłe doskonalenie procesu montażowego.

Dowiedz się więcej: AOI 3D w służbie kontroli jakości>>

Kontrola optyczna nie jest w stanie wykryć wszystkich rodzajów usterek – szczególnie tych związanych z niewidocznymi uszkodzeniami wewnętrznymi, przerwami w połączeniach czy nieprawidłowościami elektrycznymi. Dlatego istotnym uzupełnieniem procesu kontroli jakości są testy elektryczne i funkcjonalne.

JM elektronik stosuje odpowiednio dobraną kombinację metod testowania sięgając po testy in-circuit (ICT), testy bezpieczeństwa HiPot, automatyczne testy funkcjonalne (FCT), czasem prowadzone w komorach klimatycznych. Każda z tych metod ma zastosowanie w zależności od charakterystyki układu.

Który test jest najlepszy dla Twojego PCBA – porównanie ICT i flying probe>>

Test HiPot, polegający na przykładaniu wysokiego napięcia między ścieżkami lub warstwami izolowanymi, pozwala wykryć mikroprzebicia, niewłaściwe separacje galwaniczne oraz potencjalne zagrożenia elektryczne dla użytkownika końcowego. Jest to szczególnie istotne w produktach zasilanych z sieci.

Testy HiPot w ofercie JM elektronik>>

Z kolei automatyczne testery funkcjonalne (FCT) umożliwiają uruchomienie urządzenia w warunkach zbliżonych do docelowych – z zasilaniem, sygnałami wejścia/wyjścia i komunikacją. Pozwala to nie sprawdzić wybrane funkcjonalności wyprodukowanego zespołu lub urządzenia.

Jak działają testery funkcjonalne>>

Wysoka jakość produkcji PCBA nie wynika z jednego etapu czy technologii – to suma konsekwentnie realizowanych działań, które obejmują projektowanie wyrobu, zakupy, procesy logistyki i magazynowania, projektowanie planów kontroli jakości, montaż, testowanie i kontrolę końcową. Kluczem jest podejście procesowe oraz kompetencje organizacji na każdym z tych poziomów.

Firmy korzystające z usług EMS powinny zwracać uwagę nie tylko na cenę i termin realizacji, ale także na jakość operacyjną – dostępność kompetencji DFM, transparentność łańcucha dostaw, technologie inspekcyjne oraz zdolności testowania końcowego. Doświadczenie partnera EMS, jego kompetencje i zaplecze techniczne oraz umiejętność wczesnej identyfikacji ryzyk mają bezpośrednie przełożenie na końcową niezawodność produktu.

Jako doświadczony producent kontraktowy bierzemy odpowiedzialność za jakość powierzonych nam urządzeń, dlatego w JM elektronik przykładamy taką samą wagę do każdej części procesu produkcyjnego. Z wieloma Klientami współpracujemy od kilkunastu lat. Przedsiębiorstwa zadowolone z naszych usług zlecają nam produkcję kolejnych generacji swoich urządzeń.

Skorzystaj z naszego doświadczenia i sprawdź, jak możemy Ci pomóc.