In-Circuit Test – dlaczego zazwyczaj może być bardziej korzystnym wyborem niż test Flying Probe?

W świecie produkcji elektronicznej kontrola jakości ma ogromne znaczenie. Dwie szeroko stosowane metody testowania zespołów płytek drukowanych (PCBA) to test In-Circuit (ICT) i test Flying Probe (FPT). Obie techniki służą do identyfikacji wad i zapewnienia prawidłowej funkcjonalności zmontowanych płytek. Każda z metod ma jednak swoje unikalne mocne strony i ograniczenia, co sprawia, że kluczowe jest zrozumienie ich różnic i przydatności w różnych zastosowaniach PCBA.

Ten kompleksowy artykuł zagłębia się w zawiłości ICT i FPT, badając ich zasady działania, zalety, wady i praktyczne zastosowania. Pod koniec tego artykułu czytelnicy będą mieli dogłębne zrozumienie, która metoda testowania najlepiej nadaje się do ich potrzeb montażowych PCBA, umożliwiając im podejmowanie świadomych decyzji, które optymalizują jakość, wydajność i opłacalność.

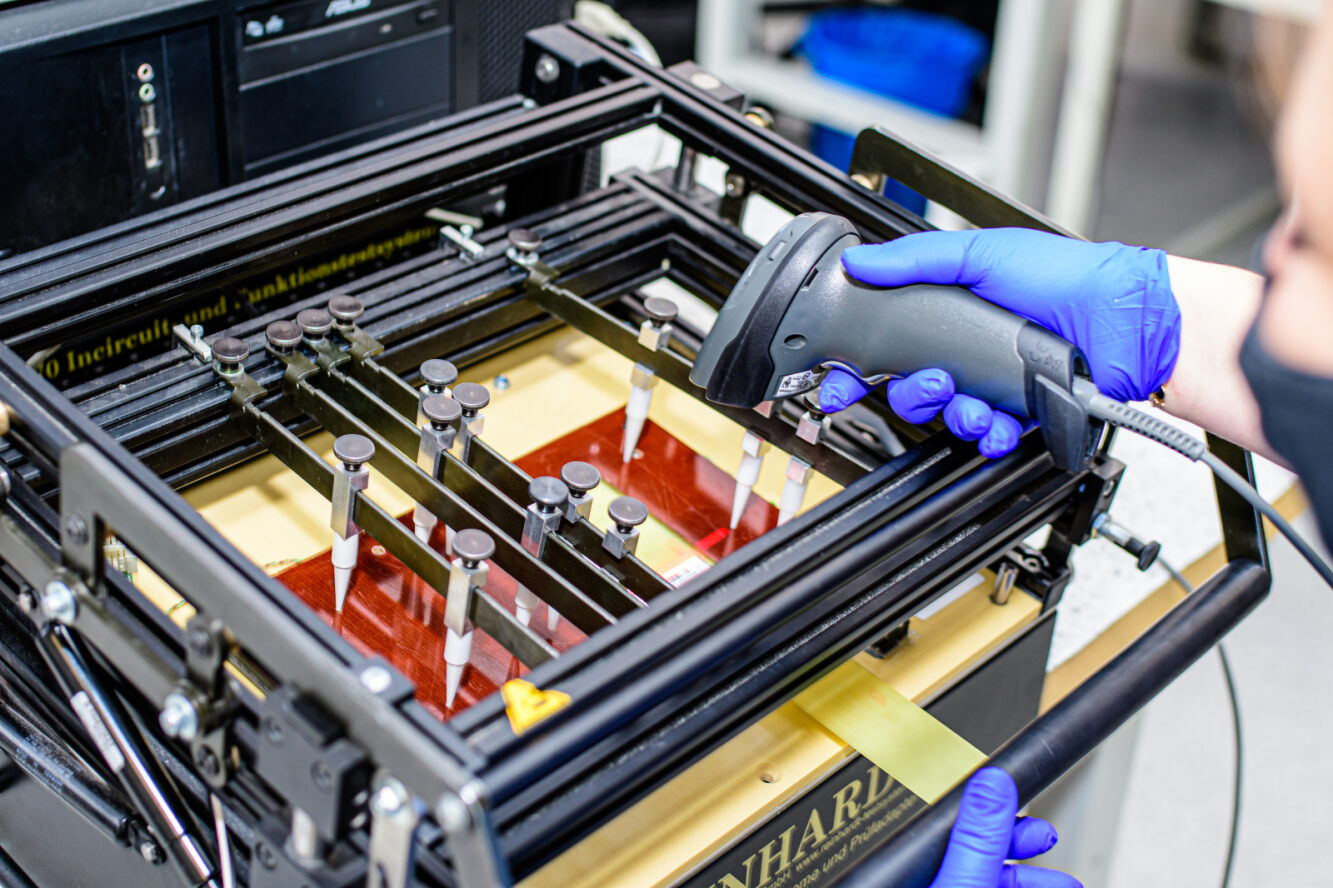

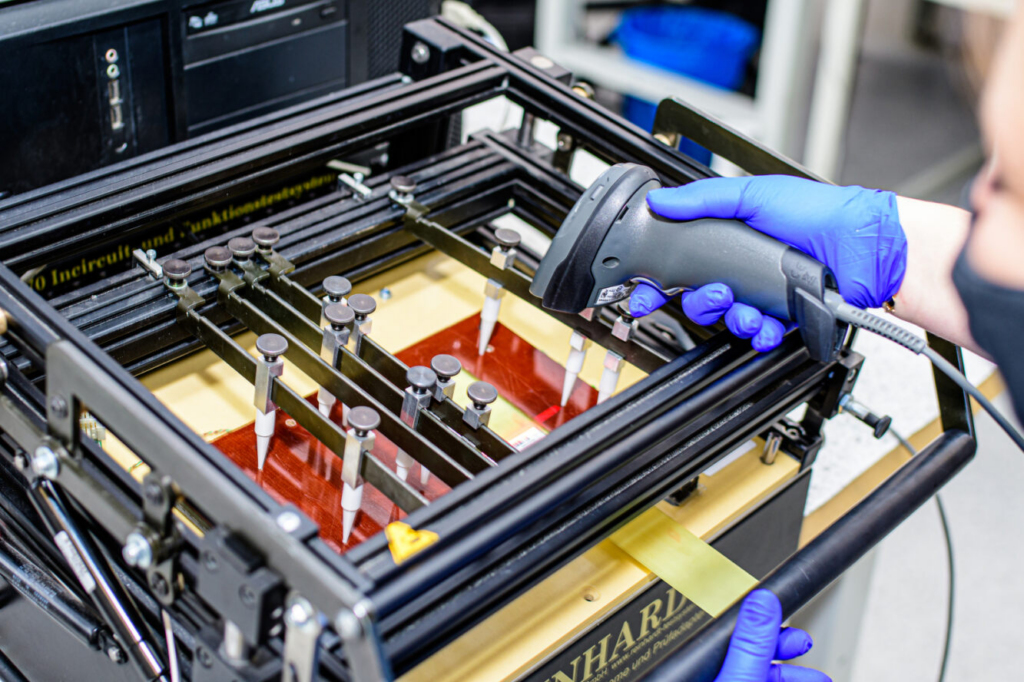

In-Circuit Test (ICT) to metoda testowania elektrycznego, która weryfikuje funkcjonalność i integralność poszczególnych komponentów zespołu płytki drukowanej (PCBA). Jest to metoda testowania polegająca na umieszczeniu płytki PCBA na uchwycie z licznymi sprężynowymi sondami testowymi (igłami), które fizycznie stykają się z określonymi punktami testowymi na płytce.

Podczas procesu ICT, sondy testowe są opuszczane na PCBA, tworząc połączenia elektryczne z wyznaczonymi punktami testowymi. Następnie wyspecjalizowany program testujący stosuje serię sygnałów elektrycznych i pomiarów w celu zweryfikowania prawidłowego działania każdego komponentu, w tym rezystorów, kondensatorów, układów scalonych i połączeń.

System ICT porównuje zmierzone wartości z wcześniej zdefiniowanymi oczekiwanymi wartościami lub zakresami, umożliwiając wykrycie usterek, takich jak:

- Otwarte obwody

- Zwarcia

- Odchylenia wartości komponentów

- Nieprawidłowa orientacja komponentów

- Mostki lutownicze

- Brakujące komponenty

Wysoki zakres testów: ICT zapewnia wszechstronne możliwości testowania, pozwalając na weryfikację poszczególnych komponentów i ich wzajemnych połączeń. Zapewnia to dokładną kontrolę jakości i wykrywanie błędów.

Wydajne testowanie: Po skonfigurowaniu oprzyrządowania testowego i programu, ICT może szybko i skutecznie przetestować wiele płytek w serii produkcyjnej, skracając całkowity czas testowania i zwiększając przepustowość.

Wczesne wykrywanie usterek: In-Circuit Test może zidentyfikować wady na wczesnym etapie procesu produkcyjnego, zanim zostaną podjęte dalsze etapy montażu. Pomaga to zapobiegać marnowaniu dodatkowych zasobów na wadliwe płytki i ułatwia podejmowanie działań naprawczych w odpowiednim czasie.

Powtarzalność i spójność: Testy ICT są wysoce powtarzalne i spójne, ponieważ przebiegają zgodnie z predefiniowanymi programami testowymi i wykorzystują dedykowane oprzyrządowanie testowe. Zapewnia to wiarygodne i powtarzalne wyniki testów na wielu płytkach.

Ograniczony dostęp: ICT wymaga bezpośredniego fizycznego dostępu do punktów testowych na płytce PCBA, co może być trudne w przypadku gęsto upakowanych płytek lub płytek z komponentami po obu stronach. Niektóre punkty testowe mogą być niedostępne, co prowadzi do zmniejszenia zakresu testów.

Tworzenie oprzyrządowania: Tworzenie dedykowanych przyrządów testowych dla każdego projektu PCBA może być czasochłonne i kosztowne, szczególnie w przypadku płytek o małej objętości lub prototypowych. Oprzyrządowanie musi być precyzyjnie zaprojektowane i wykonane, aby zapewnić dokładne umieszczenie sondy.

Ograniczenia związane z mocowaniem: Oprzyrządowanie testowe może nakładać ograniczenia na rozmiar i złożoność płytek PCBA, które mogą być testowane. Duże lub nieregularne płytki mogą nie pasować lub nie być kompatybilne z konstrukcją oprzyrządowania.

Uszkodzenie punktu testowego: Fizyczny kontakt między sondami testowymi a punktami testowymi PCBA może z czasem spowodować uszkodzenie lub zużycie, szczególnie w przypadku komponentów o drobnym skoku lub delikatnych padów.

Flying Probe Test (FPT), znany również jako Grid Test lub Probot Test, to bezkontaktowa metoda testowania elektrycznego zespołów płytek drukowanych (PCBA). Zamiast używać dedykowanego urządzenia testowego, FPT wykorzystuje zestaw ruchomych sond testowych, które poruszają się po powierzchni PCBA, wykonując pomiary elektryczne w wyznaczonych punktach testowych.

W systemie FPT, płytka PCBA jest bezpiecznie zamontowana na powierzchni testowej, zazwyczaj na stole próżniowym lub uchwycie z zaciskami mechanicznymi. Dwie lub więcej sond testowych, kontrolowanych przez precyzyjne systemy ruchu (takie jak ramiona robotów lub silniki liniowe), są przesuwane po powierzchni płytki, aby uzyskać dostęp do żądanych punktów testowych.

Sondy testowe wykonują tymczasowe połączenia elektryczne z punktami testowymi, umożliwiając systemowi wykonywanie różnych testów i pomiarów elektrycznych. Testy te mogą obejmować:

- Weryfikację komponentów

- Testowanie ciągłości

- Pomiary rezystancji

- Pomiary pojemności

- Testy funkcjonalne (z dodatkowym oprzyrządowaniem)

Sekwencja testu i oczekiwane wartości są zdefiniowane w oprogramowaniu, które kieruje ruchem sond i porównuje zmierzone wartości z wcześniej zdefiniowanymi tolerancjami lub specyfikacjami.

Testowanie bez oprzyrządowania: FPT nie wymaga dedykowanego do każdego projektu oprzyrządowania testowego, eliminując potrzebę opracowywania fikstur. Dzięki temu jest bardzo elastyczny i usprawnia proces testowania prototypów i małych serii produkcyjnych. Należy pamiętać, że wymaga jednak zakupu kosztownego urządzenia testującego, które wymaga przygotowywania dla każdego wyrobu złożonych programów przebiegu testu FP.

Dostępność: Ruchome sondy testowe mogą uzyskać dostęp do praktycznie każdego punktu testowego na PCBA, w tym do gęstych obszarów i komponentów po obu stronach płytki. Zapewnia to doskonałe pokrycie testem, nawet w przypadku złożonych i nieregularnych kształtów PCBA.

Możliwość adaptacji: Systemy FPT można łatwo rekonfigurować lub przeprogramowywać w celu dostosowania do nowych projektów PCBA lub wymagań testowych. Ta zdolność adaptacji sprawia, że są one dobrze przystosowane do szybko zmieniających się środowisk produkcyjnych i częstych iteracji projektu.

Ograniczenia przepustowości: FPT dla dużych serii produkcyjnych jest kilka – kilkanaście razy wolniejszy, ponieważ ruchome sondy muszą poruszać się i wykonywać indywidualne połączenia w każdym punkcie testowym. Ta procedura znacznie wydłuża całkowity czas testu na płytkę. Ze względu na wysoki koszt sondy firmy rzadko decydują się na zakup większej ilości urządzeń testujących, przez co proces testowania może stać się wąskim gardłem w przypadku dużych serii produkcyjnych.

Złożoność programowania: Opracowywanie i zatwierdzanie programów testowych dla FPT może być bardziej złożone w porównaniu do ICT, ponieważ ruchy sondy i sekwencje testowe muszą być precyzyjnie zdefiniowane dla każdego projektu PCBA.

Zużycie i konserwacja sond: Powtarzający się kontakt sond testowych z powierzchnią PCBA może z czasem prowadzić do zużycia sond i potencjalnego zanieczyszczenia. Regularna konserwacja i wymiana sond może być wymagana w celu zapewnienia dokładnych i wiarygodnych wyników testów.

Wymagania dotyczące środowiska testowego: Systemy FPT często wymagają kontrolowanego i stabilnego środowiska testowego, aby zminimalizować wpływ czynników zewnętrznych (takich jak wibracje lub zakłócenia elektromagnetyczne) na bardzo precyzyjne ruchy sond i pomiary.

Test w obwodzie (ICT) jest zazwyczaj preferowanym wyborem w następujących scenariuszach:

Produkcja wielkoseryjna: W przypadku dużych serii produkcyjnych określonego projektu PCBA, ICT oferuje wydajne i spójne możliwości testowania, dzięki czemu nadaje się do środowisk produkcyjnych o wysokiej wydajności.

Ugruntowane linie produktów: Gdy projekt PCBA jest dobrze ugruntowany i mało prawdopodobne jest, aby ulegał częstym zmianom, początkowa inwestycja w opracowanie dedykowanego oprzyrządowania testowego może być uzasadniona długoterminowymi korzyściami płynącymi z wydajnego i powtarzalnego testowania.

Wymagania dotyczące testów funkcjonalnych: Podczas gdy ICT koncentruje się głównie na testowaniu na poziomie komponentów, niektóre systemy mogą być zintegrowane z dodatkowym oprzyrządowaniem w celu przeprowadzenia ograniczonych testów funkcjonalnych zmontowanych płytek.

Optymalizacja kosztów: W scenariuszach produkcji wielkoseryjnej, początkowy koszt opracowania oprzyrządowania może zostać zrekompensowany przez niższe koszty operacyjne i wyższą przepustowość ICT, co z czasem czyni go bardziej opłacalnym rozwiązaniem.

Flying Probe Test (FPT) jest często preferowanym wyborem w następujących scenariuszach:

Prototypowanie i produkcja małoseryjna: podejście FPT bez budowy fikstury i łoża igieł oraz elastyczność programowania sprawiają, że dobrze nadaje się do opracowywania prototypów, małych serii produkcyjnych i częstych zmian w projekcie.

Złożone lub nieregularne projekty PCBA: FPT może uzyskać dostęp do punktów testowych na gęsto upakowanych PCBA lub płytach o wyjątkowo nieregularnych kształtach.

Wymienione charakterystyki obu metod testowania definiują, w jakich sytuacjach można je najefektywniej wykorzystać. Z naszych doświadczeń wynika, iż Klienci zazwyczaj wybierają metodę In-Circuit Test ze względu na sumę korzyści, które lepiej odpowiadają potrzebom najczęściej trafiających do nas projektów. Pomimo swojej atrakcyjności, technologia FPT ma zastosowanie przede wszystkim w projektach szczególnie skomplikowanych, prototypowych oraz niskoseryjnych, co czyni ją mniej powszechną i rzadziej wybieraną.