Analiza DFM obniża ryzyko wystąpienia błędów podczas produkcji

Analiza DFM (Design for Manufacturing) to kluczowy proces, który znacznie zwiększa efektywność produkcji i niezawodność wyprodukowanych urządzeń. W jego ramach inżynierowie tak optymalizują projekt, aby wyprodukowanie urządzenia było szybsze, łatwiejsze i mniej kosztowne.

Czy da się uniknąć błędów podczas produkcji, które skracają żywotność urządzeń końcowych, podnoszą niepotrzebnie koszty czy wydłużają czas dostawy?

Jak można obniżyć koszty produkcji, nie tracąc na jakości urządzeń?

Analiza Design for Manufacturing, czyli “projektowanie pod wytwarzanie” to dokonywana przez Dział Technologii Procesów specjalistyczna weryfikacja urządzenia. Jej zadaniem jest wykluczenie nie tylko ewentualnych błędów w projekcie, ale także zidentyfikowanie rozwiązań, które mogą niepotrzebnie skomplikować proces produkcji; obie te kwestie mogą bowiem znacząco podnieść koszty, ewentualnie wpłynąć negatywnie na możliwość zapewnienia jakości produktu lub wydłużyć czas realizacji. Procedura jest w pełni dostosowana do specyficznych potrzeb Klienta. Dzięki niej projekt dostosowany jest nie tylko do wymagań konstrukcyjnych czy użytkowych, ale także uwzględnia specyficzne wymogi producenta kontraktowego. Z tego powodu analizę DFM warto przeprowadzić jak najwcześniej.

- Sprostanie wymaganiom technicznym i funkcjonalnym: Projekt produktu powinien spełniać wszystkie wymagania techniczne i funkcjonalne, zapewniając optymalną wydajność i jakość w procesie produkcji.

- Uproszczenie konstrukcji: Unikanie złożonych konstrukcji, które mogą prowadzić do problemów produkcyjnych i dodatkowych kosztów.

- Minimalizacja liczby części: Redukcja liczby elementów składowych produktu pomaga zmniejszyć złożoność montażu oraz ryzyko błędów produkcyjnych.

- Zastosowanie standardowych części: Wykorzystanie standardowych komponentów pozwala ograniczyć koszty wdrożenia do produkcji oraz ułatwia pozyskiwanie materiałów.

- Optymalizacja odległości pomiędzy komponentami na PCB: Zapobiega niedopasowaniu komponentów, dzięki czemu zmniejsza się ryzyko zatrzymania produkcji i wprowadzania kosztownych poprawek.

- Zapewnienie dostępności materiałów: Wybór materiałów, które są łatwo dostępne na rynku może skrócić czas dostawy i zmniejszyć koszty.

- Zapewnienie łatwości montażu: Projekt powinien uwzględniać łatwość montażu, aby zmniejszyć czas potrzebny na operacje w procesie montażu.

- Zapobieganie problemom produkcyjnym: Analiza DFM powinna uwzględniać identyfikację potencjalnych problemów produkcyjnych i ich rozwiązanie na etapie projektowania.

- Dobór optymalnego przebiegu procesów produkcyjnych: Projektowanie produktu z myślą o optymalizacji procesów produkcyjnych może pomóc w zmniejszeniu kosztów i czasu produkcji.

- Przemyślane zastosowanie technologii: Wybór odpowiednich technologii produkcji oraz procesów montażu może mieć istotny wpływ na wydajność i jakość gotowego produktu.

Ocenę „montowalności” przeprowadzamy przy wycenie. Inżynierowie z Działu Technologii Procesów analizują projekt i rozpoznają potencjalne problemy technologiczne wynikające z projektu. Następnie informują Klienta, w jaki sposób można ten problem rozwiązać. Ze względu na zbieżność z wyceną, proces ten nie wpływa na opóźnienie projektu.

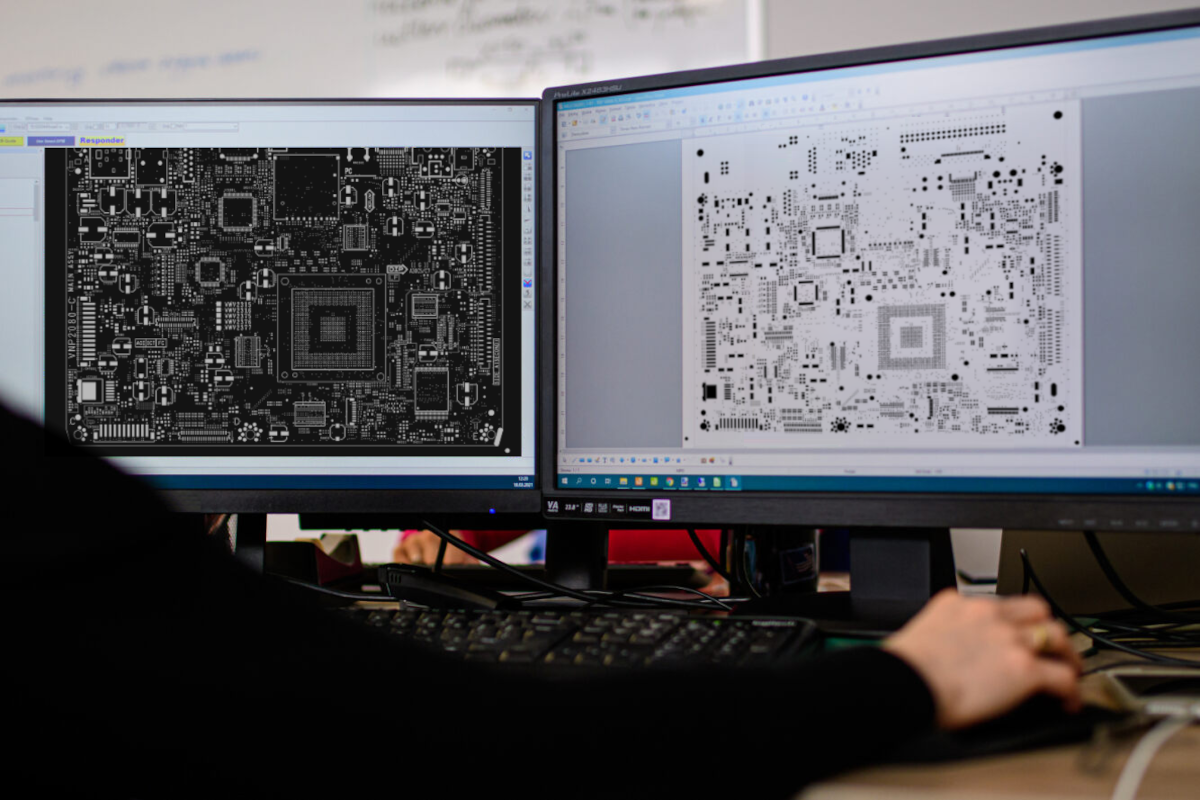

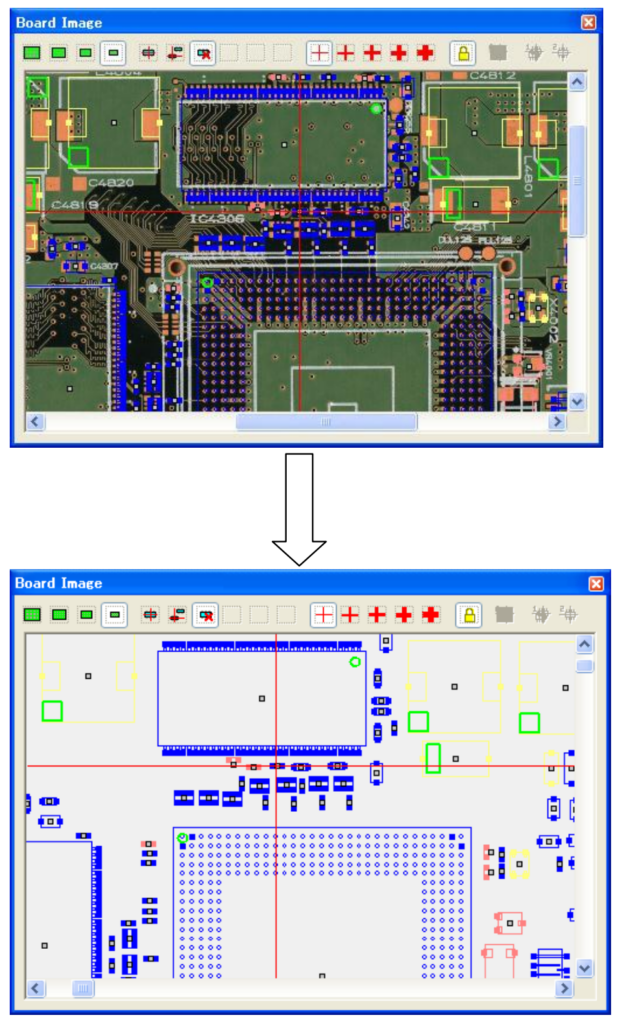

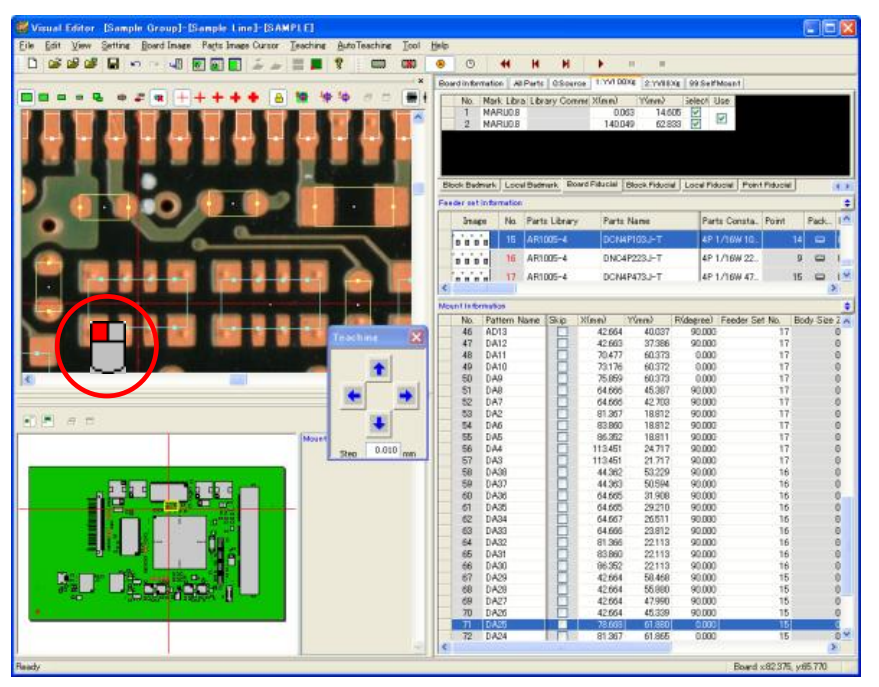

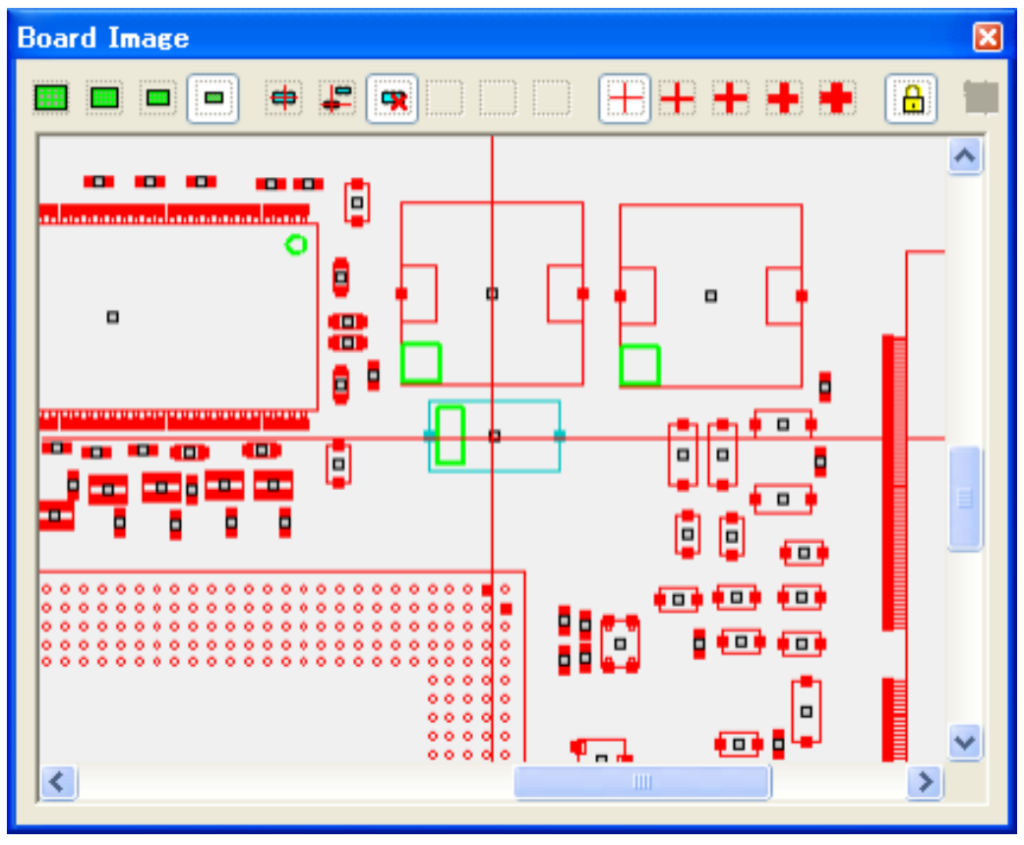

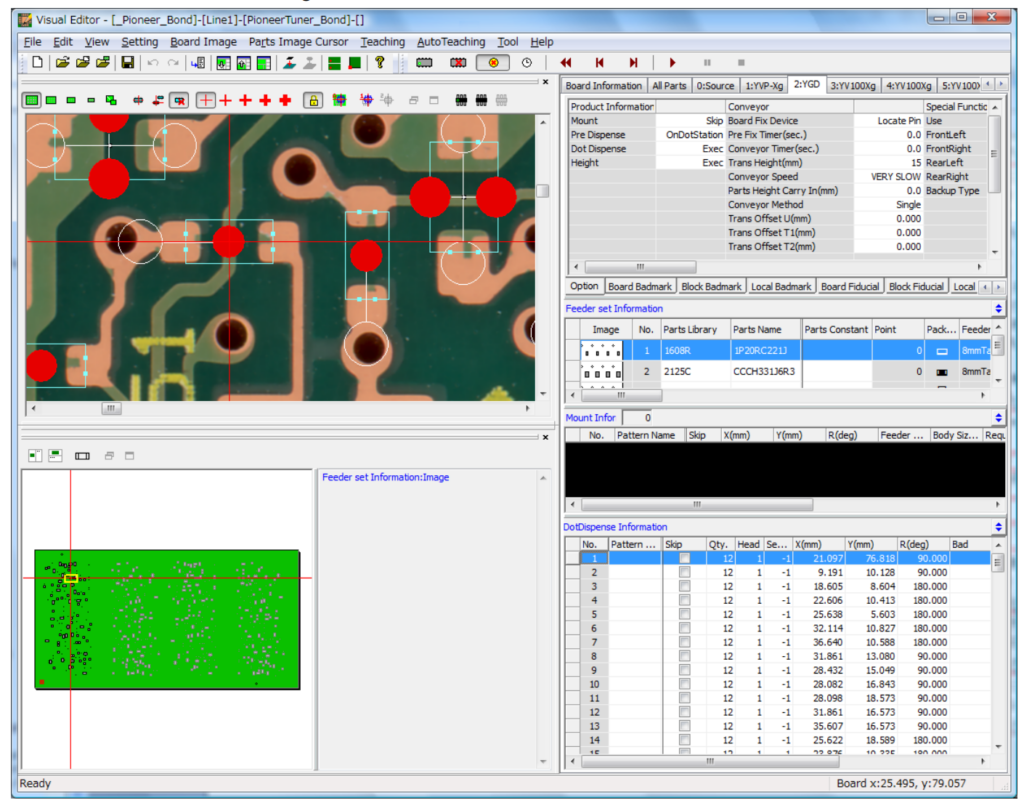

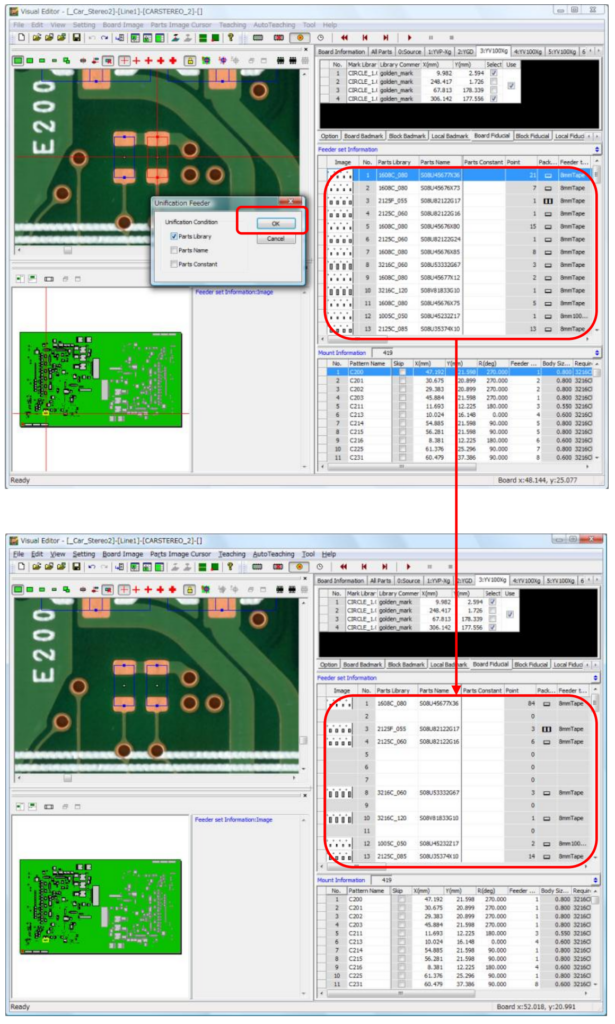

Przed uruchomieniem montażu SMD przeprowadzamy kolejną analizę za pomocą zaawansowanego narzędzia symulacyjnego współpracującego z naszymi maszynami p&p, którego używamy jako nieliczni w Polsce. Program służy do programowania maszyn produkcyjnych i umożliwia nam zobaczenie wygenerowanego widoku elementów na obrazie płyty PCB. Narzędzie generuje modele elementów z rzeczywistymi wymiarami; w ten sposób możemy z dużą precyzją, także w powiększeniu, zobaczyć, czy wszystkie elementy odpowiadają przewidywanemu rozłożeniu. Jest to szczególnie ważne tam, gdzie występuje duże zagęszczenie elementów bądź elementy mają wyjątkowo niewielkie rozmiary. Ponadto do istniejącej biblioteki elementów możemy także dodać własne – skaner zrobi zdjęcie i na jego podstawie precyzyjnie opisze model komponentu.

Dzięki wykorzystaniu tego narzędzia wspomagającego możemy uniknąć sytuacji, w której awaria zostaje wykryta w trakcie montażu. W takim przypadku produkcja musiałaby zostać zatrzymana, co obciążałoby i Klienta, i producenta EMS wysokimi kosztami oraz opóźnieniami.

Specjalizacja pozwala na osiągnięcie lepszych wyników. Nasi inżynierowie posiadają unikalne know-how, powstałe w wyniku ponad dwudziestoletniej działalności w branży i analizy setek różnych projektów PCBA. Ich wiedza nie ogranicza się jedynie do teoretycznych zasad, ale obejmuje także wiedzę praktyczną, zdobytą podczas przygotowywania i planowania procesów produkcyjnych. Połączenie doświadczeń inżynierów z Państwa zespołów z doświadczeniami naszego Działu Technologii Procesów stanowi wartość dodaną, przyczyniającą się do wzrostu jakości produktów końcowych.

Przede wszystkim spostrzeżenia inżynierów dzielimy wg rangi ich istotności.

Czasami zdarza się, iż w projekcie znajdzie się bardzo istotna niezgodność. Jeżeli zostanie ona wykryta zbyt późno, tj. po procesie produkcji, to powstałe defekty należy ręcznie poprawiać, co znacznie wydłuża sam proces i zwiększa koszty. Częstym przypadkiem jest także błąd w BOM, zawierający np. nieodpowiedni zamiennik niedostępnego komponentu lub błędne oznaczenie. Przykładem mogą być komponenty SO8 oraz SO8W, które różnią się rozmiarem; niedopatrzenie spowoduje, że niewłaściwych rozmiarów element nie będzie mógł być prawidłowo przylutowany, dlatego trzeba temu zapobiec przed procesem produkcji. Błędny projekt może także uniemożliwiać pracę zgodną z normą IPC opisującą poprawność montażu.

Jako specjaliści z ponad 20-letnim doświadczeniem posiadamy praktyczną wiedzę na temat zasad montażu, stąd wypracowaliśmy reguły, które pozwalają zoptymalizować proces produkcji. Przykładowo, zdarza się, iż przesunięcie elementu o milimetry pozwoli wykluczyć całkowicie lutowanie ręczne, które jest stosunkowo drogą operacją. Najbardziej wydajne są także takie zmiany, które umożliwią lutowanie na fali – ponieważ niezależnie, czy w projekcie znajdują się 2 wyprowadzenia czy 200, proces trwa taki sam czas. Znaczenie ma również opcjonalne zmniejszenie ilości montowanych stron PCB; przykładowo, niektóre elementy ze względu na swoją specyfikę powinny trafić do pieca rozpływowego tylko jeden raz, aby nie utracić swoich właściwości, dlatego warto wszystkie takie komponenty zidentyfikować i umieścić na jednej stronie płytki. Warto zaznaczyć, iż w niektórych przypadkach montażu dwustronnego da się całkowicie uniknąć.

Każda poprzedzona analizą zmiana w projekcie, o ile jest możliwa, oznacza spore ułatwienie dla producenta i korzyści dla Klienta. Jeżeli błąd uda się wykryć wcześniej, nie będzie potrzebne wprowadzanie poprawek, które trwają i kosztują, zwłaszcza, jeśli wymagają ręcznej interwencji montażystów. Przesunięcie elementów o milimetr bądź zmiana umiejscowienia poszczególnych komponentów, może pozwolić na ograniczenie liczby procesów lub zastąpienie ich bardziej efektywnymi. Pierwotny projekt może wymagać lutowania ręcznego, jednak lepszą wydajność, jakość oraz powtarzalność można uzyskać poprzez zastosowanie lutowania selektywnego. Ostatnim sposobem jest lutowanie na fali, które zachowuje wszystkie zalety lutowania selektywnego, a proces produkcji trwa krócej, co obniża czas realizacji jak i koszty zlecenia. Zatem wprowadzona na czas zmiana w projekcie może pozwolić na zastosowanie wyłącznie tego ostatniego, najmniej kosztownego i najszybszego sposobu przy zachowaniu pełnej funkcjonalności i jakości produktu końcowego.

Analiza nie dotyczy tylko układu komponentów na płytce PCB, ale i samej płytki. Projekt, przykładowo ze względu na odległości pomiędzy padami, może wymagać użycia droższej technologii wykonania płytki. Przeprojektowanie urządzenia we współpracy z naszym Działem Technologii Procesów pozwoli obniżyć koszty i w tym zakresie, poprzez umożliwienie wykorzystania mniej tańszej technologii wykonania PCB.

Wprowadzenie zmian, które zmniejszają ilość procesów, oznacza zawsze zmniejszenie kosztów i czasu produkcji, dlatego warto, aby Klienci korzystali z uwag zgłaszanych przez naszych specjalistów.

Obniżenie kosztów produkcji ma istotny wpływ na cenę końcowego urządzenia, co pozwala uzyskać ważną przewagę konkurencyjną. Zmniejszenie czasu produkcji oznacza, że końcowe urządzenie może być wprowadzone na rynek wcześniej. A ponadto urządzenie końcowe jest lepszej jakości, dzięki czemu udaje się zminimalizować ryzyko reklamacji czy negatywnych opinii Państwa Klientów. Analiza DFM nie jest więc jedynie rutynową procedurą.

W ciągu ponad dwudziestoletniej działalności w branży EMS montowaliśmy miliony urządzeń, zarówno prostych, jak i skomplikowanych. Zdarza się, iż Klienci proszą o sprawdzenie swoich projektów albo przygotowują rewizję PCB. Przychodzimy im z pomocą – przygotowana przez Dział Technologii Procesów analiza pomaga wykryć istotne błędy, a także usprawnić proces produkcji.

Z wieloma Klientami współpracujemy od lat. Przedsiębiorstwa zadowolone z naszych usług zlecają nam produkcję kolejnych generacji swoich urządzeń. Wielokrotnie współpracowaliśmy także w tym zakresie, przekazując uwagi usprawniające ich montaż czy obniżające koszt całkowity. Dzięki długotrwałej współpracy Klienci mogą się cieszyć nie tylko z zaufanego dostawcy, ale również z możliwości obniżenia niepotrzebnych kosztów dzięki wymianie doświadczeń pomiędzy zespołami Klienta i EMS.

Nieustannie poszukujemy lepszych technologicznie i bardziej ekonomicznych rozwiązań. Czujemy się odpowiedzialni za Twoją markę, dlatego jakość jest naszym podstawowym kryterium. Wypełnij formularz kontaktowy i sprawdź, jak możemy Ci pomóc.