Zaawansowane metody inspekcji stosowane w elektronice

Zaawansowane metody inspekcji są niezbędne w dobie gwałtownego rozwoju technologicznego, ponieważ powstają coraz bardziej skomplikowane urządzenia. Aby sprostać oczekiwaniom Klientów, JM elektronik od lat udoskonala swoje procesy technologiczne: od etapu planowania, poprzez obróbkę i montaż, aż po kontrolę jakości wyprodukowanego wyrobu.

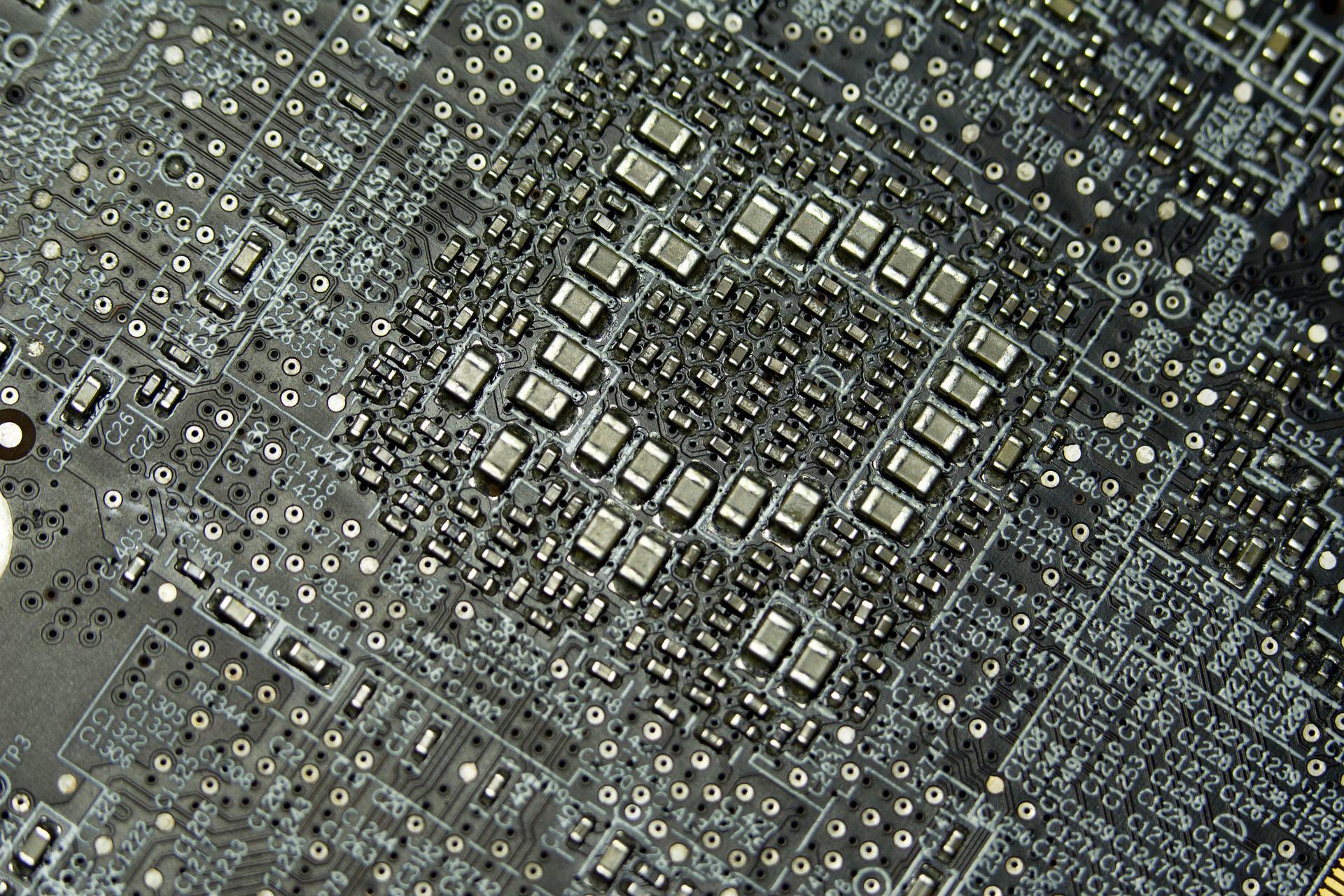

Montaż elektroniki składa się z wielu procesów. Montowane w procesie SMT elementy coraz częściej bywają trudno dostrzegalne gołym okiem. Powoduje to ryzyko powstania błędu na różnych etapach obróbki, dlatego tak ważna jest kontrola jakości. W JM elektronik odbywa się ona w kilku etapach: począwszy od sprawdzenia jakości komponentów na etapie kompletacji, poprzez kontrole w procesie (SPI), kontrolę poprawności montażu za pomocą urządzeń do automatycznej inspekcji optycznej (AOI 3D), aż po testy elektryczne (ICT) i funkcjonalne (FCT), w których wykorzystywane są unikalne testery.

Istnieją jednak wady, które nie są możliwe do wychwycenia żadną z powyższych metod. Stosuje się wówczas zaawansowane metody inspekcji, ujawniające krytyczne informacje dotyczące cech strukturalnych i jakości wykonania w celu znalezienia przyczyny problemu. Jedną z metod takich specjalistycznych kontroli są badania metalograficzne, które ujawniają strukturę, jakość oraz defekty i nieciągłości w materiale bazowym.

Badanie metalograficzne jest badaniem niszczącym, dlatego jest ono wykonywane na określonej próbce. Ocenie podlegają zgłady metalograficzne, które przygotowywane są z części powierzchni płytki drukowanej.

Badanie metalograficzne dzieli się na:

- Makroskopowe, w których do badania wykorzystuje się oko, szkło powiększające lub mikroskop, gdzie powiększenia obrazu badanego nie przekraczają 50x;

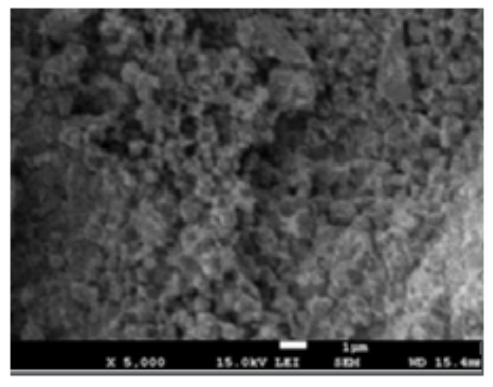

- Mikroskopowe, przeprowadzane tylko na zgładach metalograficznych, w których wykorzystuje się zaawansowane technologicznie urządzenia takie jak: mikroskop optyczny metalograficzny lub elektronowy mikroskop skaningowy.

Aby próbka mogła przejść ww. badanie musi zostać odpowiednio spreparowana. Przygotowanie próbki składa się z kilku etapów:

- Wycinanie próbki. Odbywa się we wcześniej wyznaczonym miejscu na PCB za pomocą pił, przecinarek taśmowych lub tarczowych.

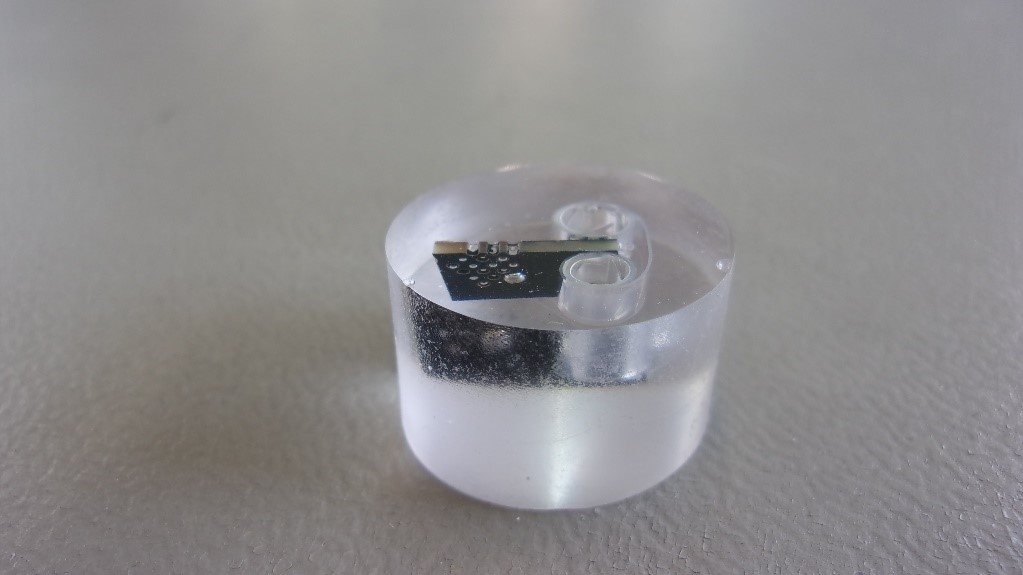

- Zabezpieczenie próbki. Najpopularniejszą i powszechnie stosowaną metodą zabezpieczenia elementu badanego przed dalszymi etapami preparacji jest tzw. inkludowanie, czyli zatapianie próbki w żywicy termoutwardzalnej. Stosuje się je głównie przy próbkach mniejszych gabarytów.

- Szlifowanie. Wykonuje się je za pomocą szlifierek wyposażonych w specjalne głowice z odpowiednimi mocowaniami. Celem szlifowania jest uzyskanie płaskiej powierzchni struktury.

- Polerowanie. Jest to naturalny krok po szlifowaniu. Aby pod mikroskopem uzyskać obraz wysokiej jakości należy doprowadzić próbkę do etapu nieskazitelnej, lustrzanej powierzchni bez pozostałości po szlifowaniu. Do tego celu stosuje się specjalnie przygotowane tarcze polerskie.

Widok próbki do badań:

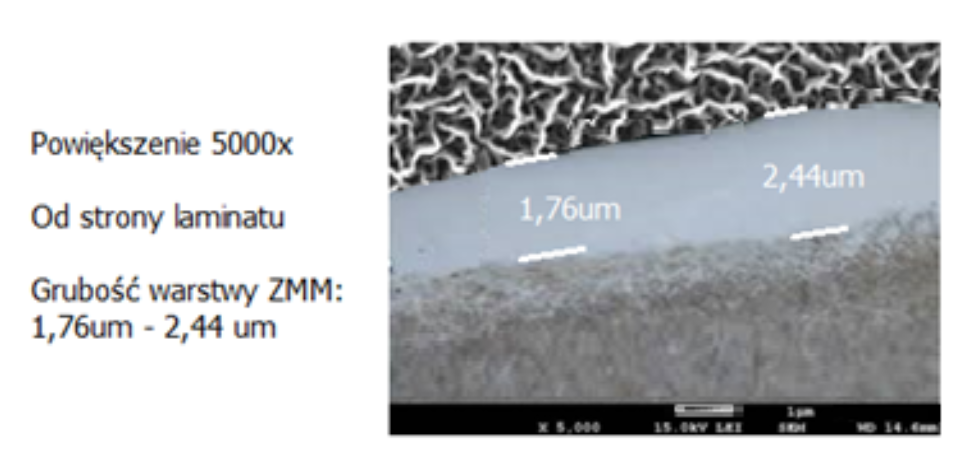

Gdy zgład metalograficzny jest spreparowany (widoczne na rys. 1, 2 oraz 3), następuje faza obserwacji odbywająca się przy użyciu odpowiednio dobranych urządzeń optycznych. Na jej podstawie można sprawdzić:

- Jakość materiału bazowego PCB;

- Strukturę wewnętrzną wielowarstwowych PCB;

- Poszycie w otworach przelotowych;

- Połączenia między warstwami;

- Jakość osłony soldermaski;

- Grubość wykończenia powierzchni.

Próbki obserwowane są za pomocą techniki mikroskopii świetlnej. Możliwa jest:

- Obserwacja w polu jasnym – najczęściej używana, polegająca na oświetleniu próbki wiązką światła, dzięki czemu wyraźnie widać powierzchnię próbki i linie poszczególnych warstw.

- Obserwacja w polu ciemnym – zgład oświetlony jest wiązką skośną do jego powierzchni, dzięki czemu pojawia się czarne tło obrazu, na którym widnieją jasne wtrącenia na powierzchni.

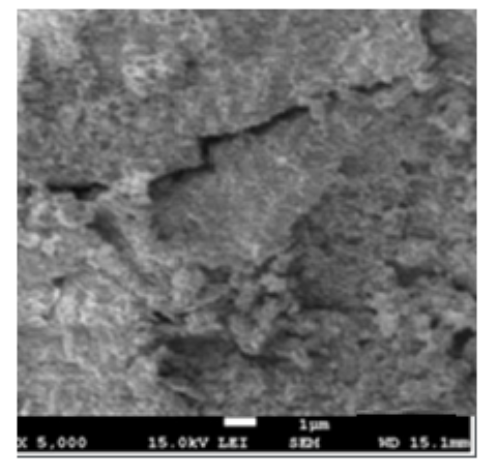

Do wykonania szczegółowych pomiarów i zdjęć w skali mikro, a czasami nawet nano idealnie nadają się skaningowe mikroskopy elektronowe (SEM). Zdjęcia wykonywane są w dużej rozdzielczości i powiększeniu, dzięki czemu można zmierzyć nawet grubość poszczególnych warstw na PCB.

Analizom przy użyciu SEM poddawane są nie tylko zgłady. Wykrywa się także wady i defekty niewidoczne dla gołego oka jak np. zanieczyszczenia, mikropęknięcia, czy produkty korozji.

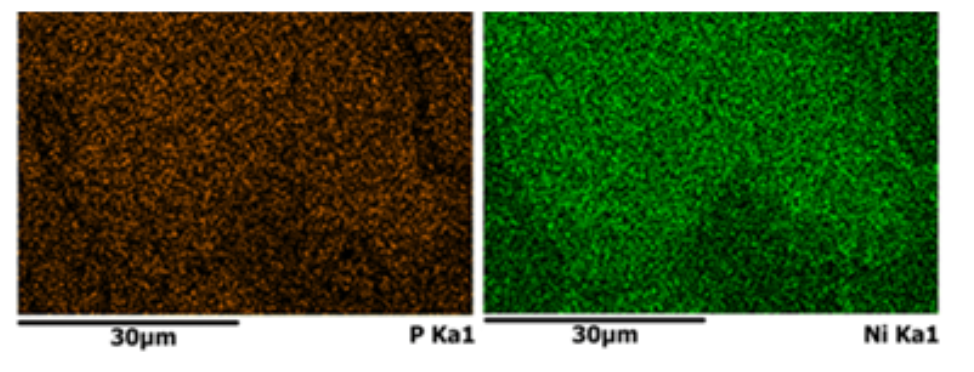

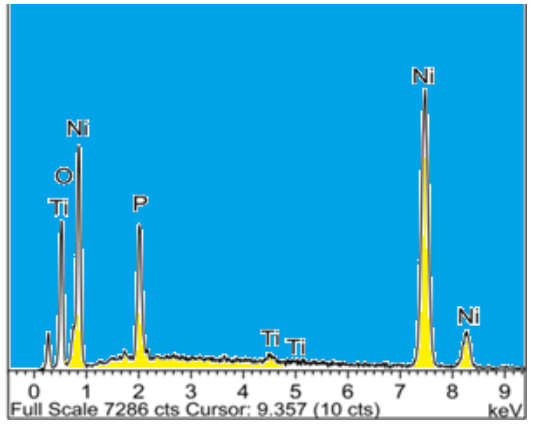

Kolejnym zaawansowanym badaniem oraz jedną z najdokładniejszych metod określania składu pierwiastkowego materiału jest stosowanie mikroanalizy rentgenowskiej (EDS – Energy Dispersive Spectroscopy). Wykorzystuje się do tego specjalistyczne spektrometry rentgenofluorescencyjne. Analizatory określają skład próbki mierząc fluorescencyjne promieniowanie rentgenowskie z niej emitowane. Ciekawym jest fakt, że każdy pierwiastek emituje unikalne dla siebie “znaki” (tzw. promieniowanie charakterystyczne) niczym odciski palców, dzięki którym ich identyfikacja jest bardzo prosta.

Powyższe zaawansowane metody inspekcji towarzyszą nam już od lat. JM elektronik współpracuje z uznanymi partnerami, gdzie wykonujemy badania zarówno na nasze potrzeby np. wdrażając nowe technologie, a także na życzenie Klientów zlecających nam usługę montażu.

Wypełnij formularz, żeby skorzystać z naszych zaawansowanych metod inspekcji stosowanych w elektronice!