Poznaj korzyści jakie daje dziś wdrożenie profesjonalnej inspekcji SPI

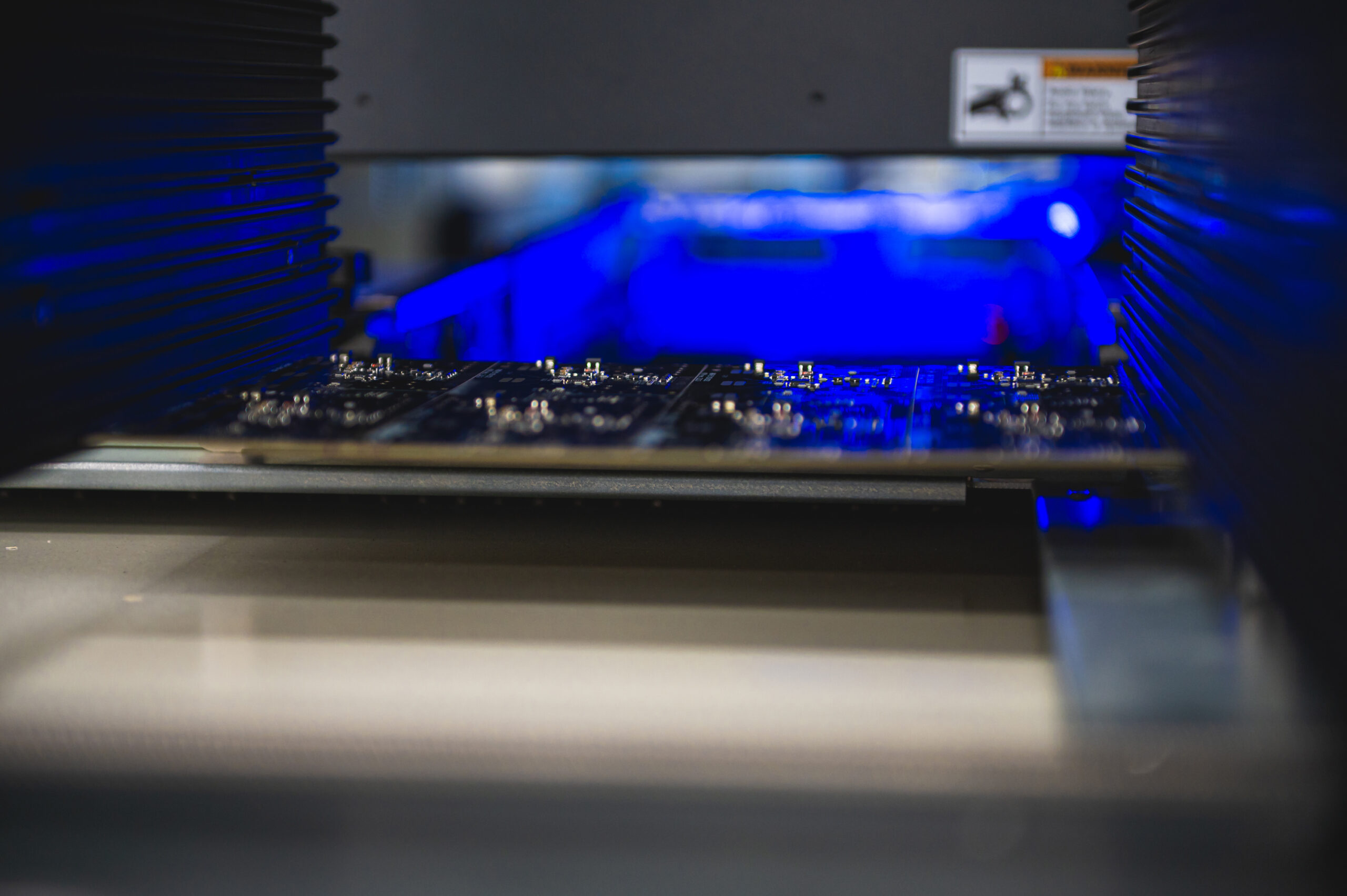

W kwietniu 2022 roku zainstalowaliśmy na naszej hali SMT nowe urządzenie do kontroli pasty lutowniczej – Solder Paste Inspection (SPI). Instalację SPI poprzedził wielogodzinny proces wyboru, którego elementem były prowadzone testy urządzeń różnych producentów.

Dlaczego stosowanie SPI (Solder Paste Inspection) ma duże i nadal rosnące znaczenie dla Klientów przedsiębiorstw świadczących usługi EMS? Proste wytłumaczenie, że chodzi o jakość nie jest wystarczające, gdyż w tle niemal każdej inwestycji w park maszynowy jest cel jakościowy.

Ostatnie dwa lata to czas szczególnie trudny dla producentów elektroniki. Zbieg katastrof naturalnych i pandemii COVID-19, zerwanie łańcuchów dostaw, a nawet napięcia polityczne i konflikty zbrojne nie sprzyjają producentom elektroniki, którzy doświadczają braków dostępności elementów elektronicznych.

Klientów nie stać na ryzyko wadliwego wykonania PCBA, gdyż zmarnowane w wadliwym procesie montażu elementy mogą okazać się nieosiągalne przez wiele miesięcy. W sytuacji, gdzie nawet 60% defektów w montażu SMD można przypisać procesowi drukowania pasty, jakościowy wymiar inwestycji w SPI jest pierwszoplanowy.

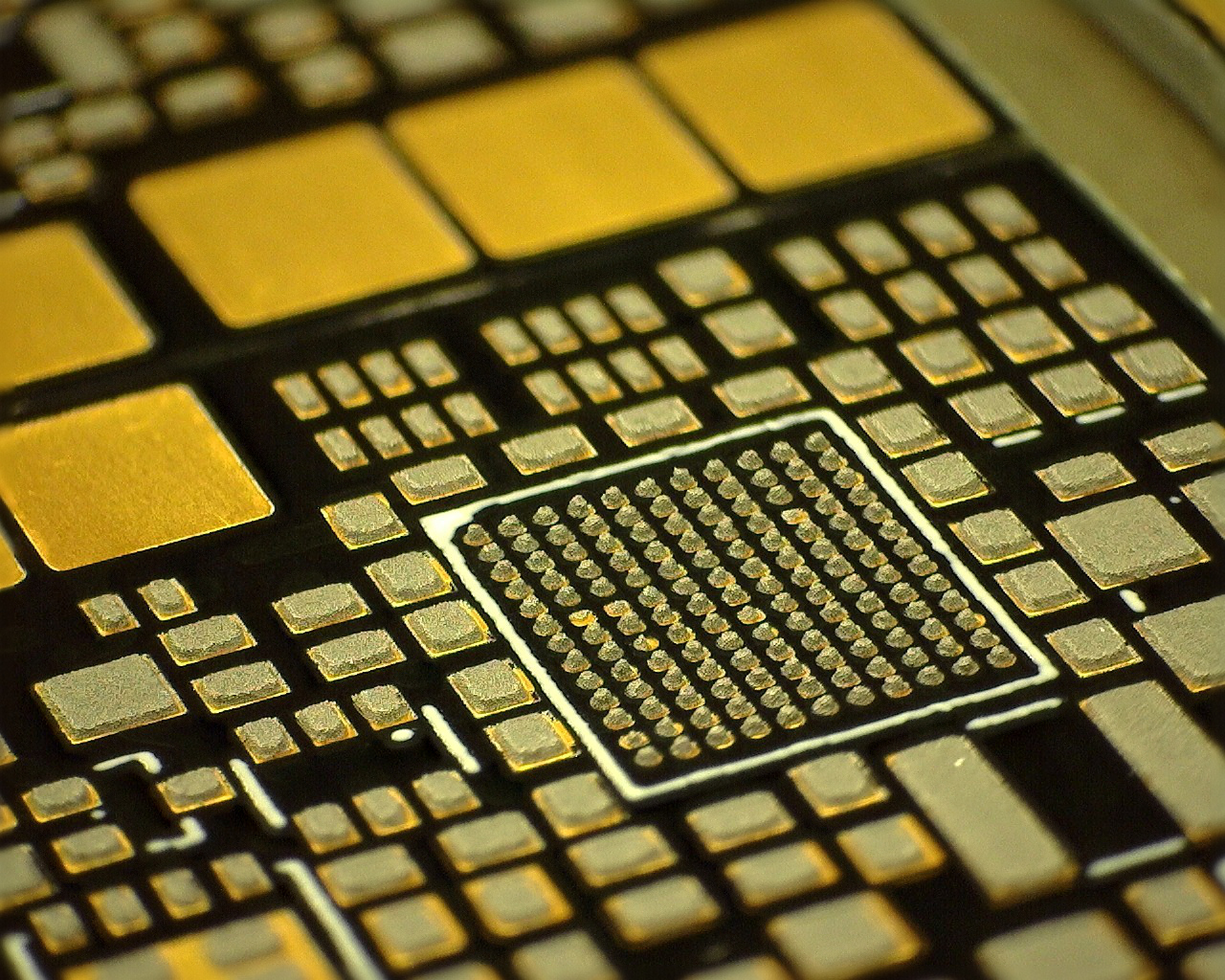

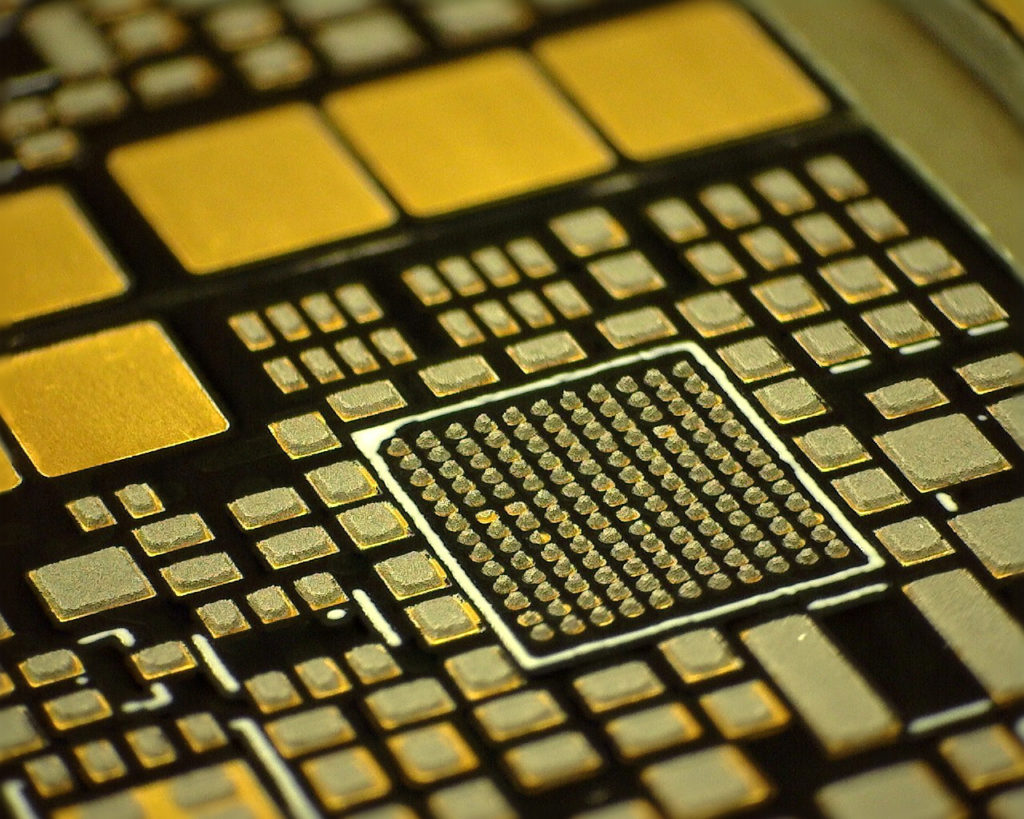

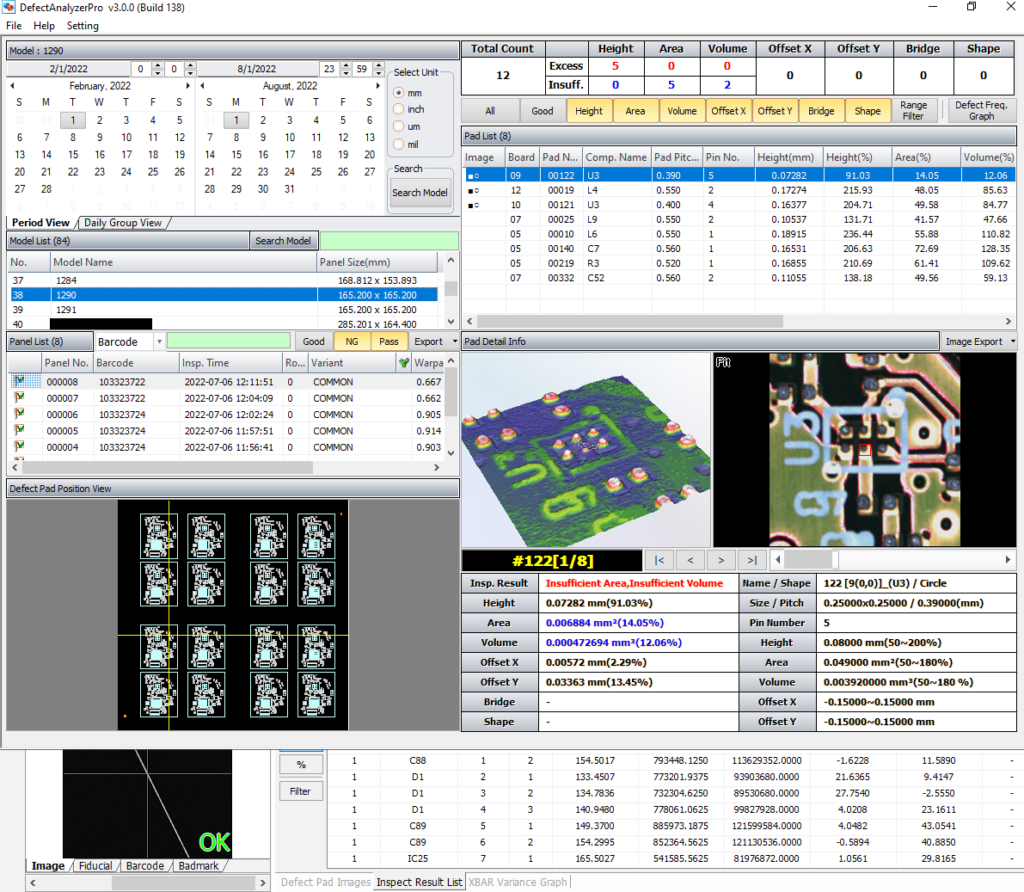

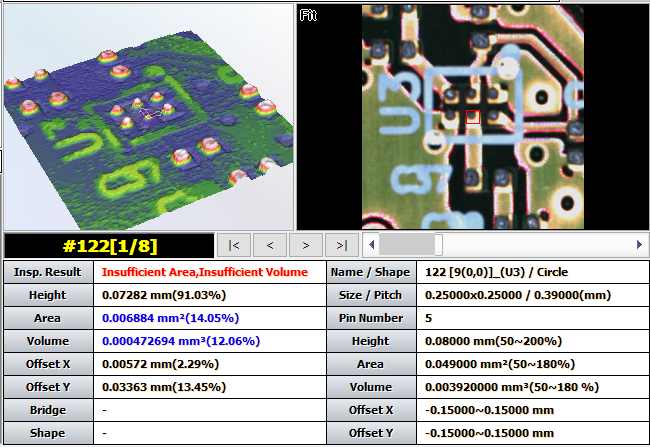

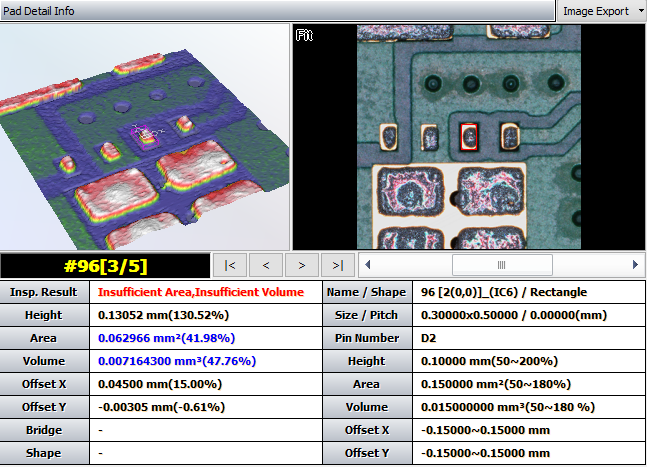

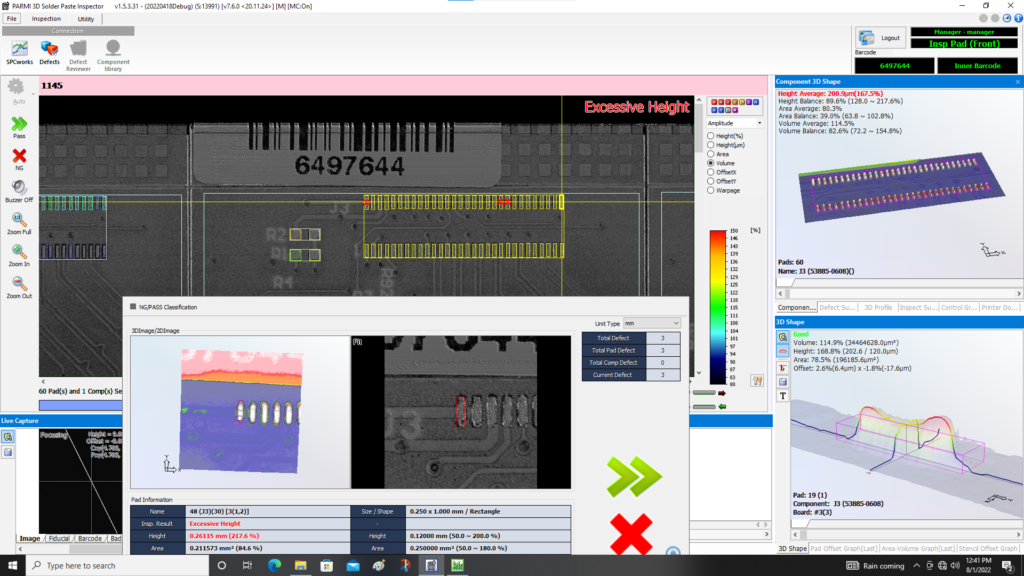

Urządzenia Solder Paste Inspection wspierają proces nanoszenia pasty lutowniczej przez drukarkę na płytę PCB. SPI może precyzyjnie mierzyć objętość pasty, offset, obszar pokrycia padów, wykrywać mostki oraz sprawdzać warunki specjalne, takie jak deformacja depozytu czy różnice objętości pasty na poszczególnych padach jednego elementu. Dzięki bardzo szybkim algorytmom 100% powierzchni płytki jest analizowana nie wpływając na wydajność linii montażowej. Pełna informacja o każdym depozycie pasty trafia do modułu statystycznego SPC Data, gotowa do dalszej analizy.

Fizycznie SPI to niewielkie urządzenie, pudełko umieszczone pomiędzy drukarką a automatem pick&place i najlepiej, aby przez cały okres swojej pracy wyświetlało komunikat: PASS. Chcąc być jednak pewnym, że ten komunikat jest prawdziwy, że można zaufać SPI, podjęliśmy proces precyzyjnego porównania dostępnych na rynku rozwiązań, wraz z prowadzeniem testowych procesów produkcyjnych.

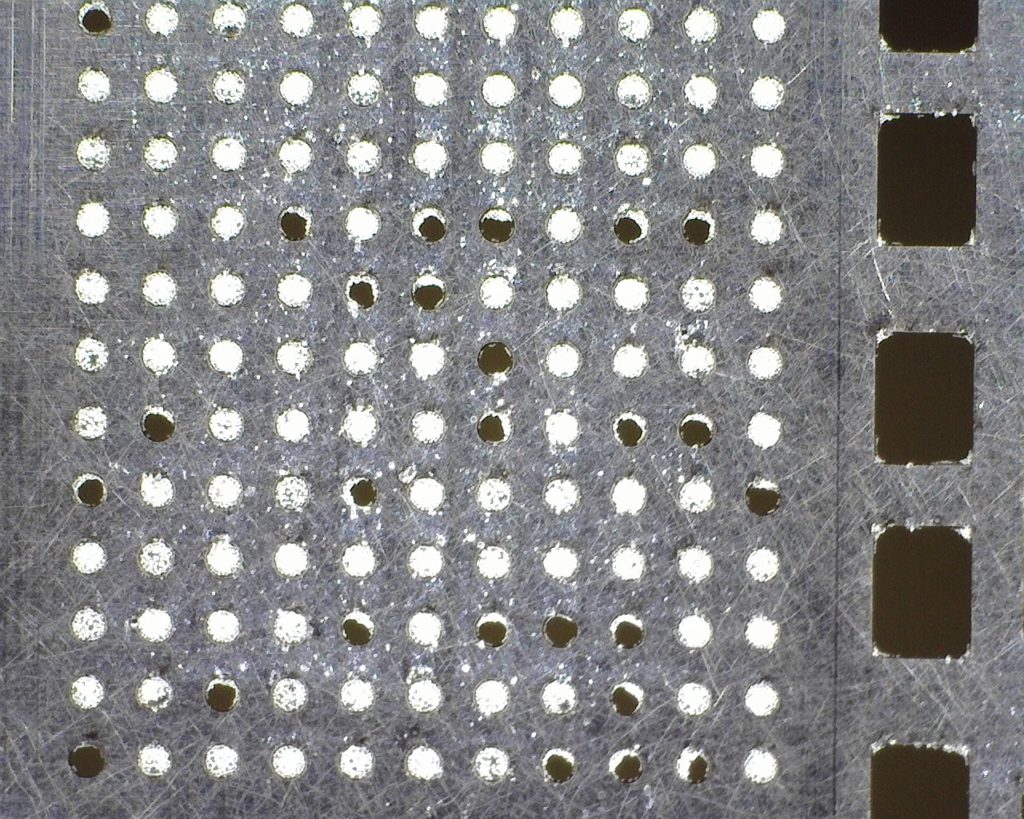

Dostawcy, jakich wybraliśmy na krótką listę, byli przez nas wręcz zamęczani szczegółowymi pytaniami, które kilkukrotnie trafiały nawet do inżynierów działów badań i rozwoju producentów. Nie akceptujemy bowiem „opcji niepotrzebnych”. Poznajemy zasadę działania dogłębnie, wraz ze wszystkimi zawiłościami, po to aby używać pełnej funkcjonalności urządzenia i być pewnym otrzymanych wyników pomiarów niezależnie od czynników zakłócających. Byliśmy zdeterminowani do takiego stopnia, że w ramach testów fizycznie weryfikowaliśmy wyniki pomiarów objętości pasty mierząc na precyzyjnej wadze przyrost masy płytki po wydruku. Czy nie ufamy dostawcom? Ufamy własnemu doświadczeniu, wiedzy, która jest naszym kapitałem!

Ostatecznie wybraliśmy urządzenie, które spełniło nasze oczekiwania i po okresie wdrożenia nasi Klienci czerpią już korzyści. Widzimy teraz to co nie było widoczne wcześniej. Dane liczbowe pozwalają nam lepiej zrozumieć proces i wyregulować go precyzyjniej do każdej aplikacji.

W oparciu o potencjał SPI nasi technolodzy zdecydowali się uruchomić własny projekt badawczo-rozwojowy: poprawę możliwości procesu drukowania pasty o małej aperturze.

W miarę jak elementy stają się coraz mniejsze, a otwory szablonu stają się niemal niewidoczne gołym okiem, rośnie ilość pasty pozostającej w szablonie po wydruku. Najgroźniejsze są wady ukryte, wynikające np. ze zbyt małej ilości pasty na podkładce, gdyż wówczas nie powstaje prawidłowe połączenie i otrzymujemy jedynie „styk”, połączenie niestabilne mechanicznie. Tego typu wady nie są wykrywane ani przez kontrolę pasty 2D w drukarce, ani przez testy funkcjonalne gotowego produktu.

W naszym projekcie badawczo-rozwojowym, wspierani przez SPI, patrzymy szeroko na proces druku. Analizujemy jego zależność od takich czynników jak dobór pasty, materiału i technologii wykonania szablonu, zastosowania dodatkowych nanopowłok czy wpływ aspektów projektowych na finalny efekt. Dane gromadzimy i analizujemy w modelu statystycznym SPC.

Wnioski z autorskich badań mają nam pomóc w doborze najlepszych rozwiązań w procesie montażu bardzo złożonych PCBA, gdyż upatrujemy w tym korzyści naszych Klientów.

Łatwiej jest bowiem unikać problemów niż je eliminować, co leży u podstaw naszej filozofii i uprawnia nas do zajmowania roli doradców dla naszych Klientów.

Z ciekawostek, o których warto wspomnieć, to kolor PCB. Jeśli nasz Klient preferuje PCB w kolorze innym niż zielony, to mamy dobrą wiadomość – nasze urządzenie zapewnia niezachwianą dokładność na każdym kolorze soldermaski, co dokładnie sprawdziliśmy przed zakupem i co wcale nie jest takie oczywiste, jak zapewniają wszyscy producenci SPI.

Dalszych informacji chętnie udzielą Państwu nas technolodzy. Zapraszamy do kontaktu pod adresem email ems[at]jm.pl