Koszt produkcji PCBA – od czego zależy i jak jest optymalizowany w JM elektronik

Koszt produkcji elektroniki kontraktowej to jeden z kluczowych czynników decydujących o sukcesie projektu. Klienci często zwracają uwagę na terminowość dostaw, jakość montażu oraz dostępność komponentów, ale równie istotne jest zrozumienie, jak kształtuje się cena produkcji PCBA i które elementy mają na nią największy wpływ.

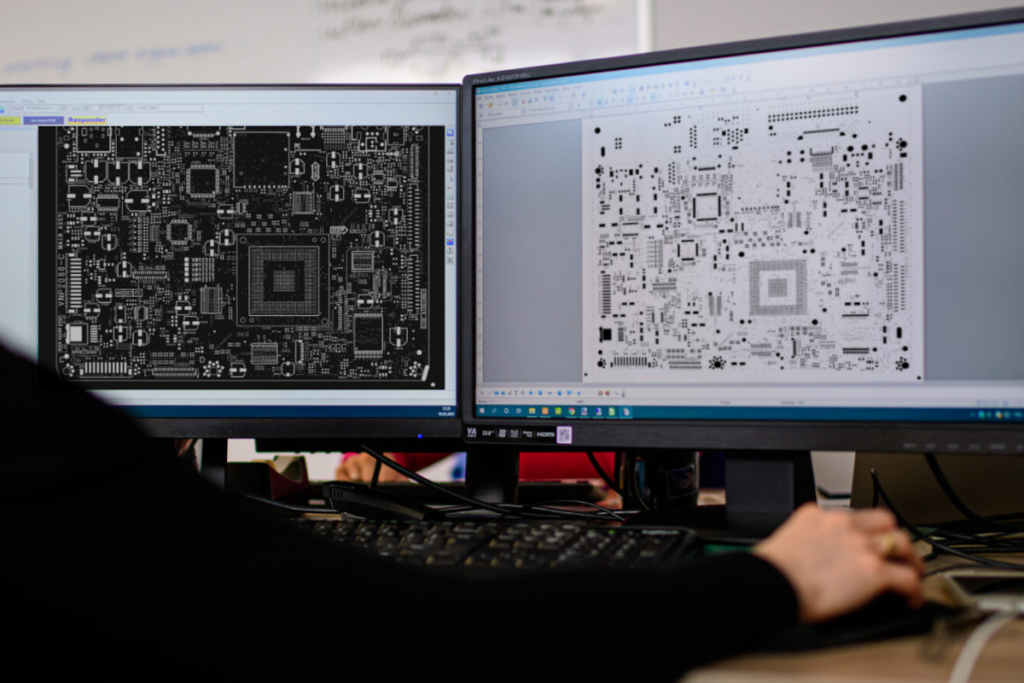

W JM elektronik dokładnie analizujemy każdy etap procesu – od projektu PCB, przez zakup podzespołów, aż po montaż i testy – aby zapewnić naszym Klientom najlepszy stosunek ceny do jakości. W artykule przedstawiamy najważniejsze czynniki, które determinują koszt produkcji PCBA oraz sposoby, w jakie wspieramy naszych partnerów w optymalizacji.

Zanim pierwszy komponent trafi na linię produkcyjną, koszty zaczynają rosnąć już na etapie samego projektu PCBA. Im bardziej złożona konstrukcja, tym wyższa cena – płytka wielowarstwowa z cienkimi ścieżkami, wykonana ze specjalistycznego laminatu przystosowanego do pracy przy wysokich częstotliwościach, generuje zupełnie inne wydatki niż standardowa, dwustronna płytka FR-4. Każdy dodatkowy element, taki jak kolejne warstwy, metalizowane krawędzie czy złocone złącza, automatycznie podnosi koszt produkcji.

Równie istotna jest wielkość i format samego PCB. Standardowe panele produkcyjne mają określone wymiary, dlatego nietypowy kształt płytki lub jej wymiary, które nie pozwalają w pełni wykorzystać dostępnej powierzchni, prowadzą do marnowania materiału, a tym samym zwiększają koszt jednostkowy.

Dodatkowym czynnikiem wpływającym na budżet jest pracochłonny montaż. Wprowadzanie wyrafinowanych elementów, często niezbędnych w innowacyjnych projektach, wymaga korzystania z bardziej precyzyjnych i droższych maszyn, a niekiedy także z obowiązkowej kontroli rentgenowskiej. Ponadto zakres prac, których nie da się zautomatyzować, wiąże się z koniecznością wykonywania dodatkowych operacji ręcznych lub stosowania dedykowanych przyrządów, co jeszcze bardziej zwiększa całkowity koszt produkcji.

Podzespoły elektroniczne bardzo często stanowią największą część budżetu produkcyjnego. Ich cena zależy od rodzaju zastosowanych elementów, stopnia ich zaawansowania technologicznego aktualnej sytuacji na rynku.

Ceny mikrokontrolerów, układów pamięci czy nawet najprostszych kondensatorów potrafią gwałtownie rosnąć w odpowiedzi na globalne niedobory. Dodatkowym wyzwaniem są terminy produkcji oraz dostawy, które mogą się zwiększyć w wyniku niespodziewanych wydarzeń. Rynek doświadczył tego szczególnie w trakcie tzw. okresów alokacji, dlatego w czasach dynamicznych zmian dostępności półprzewodników szczególnie istotne jest zabezpieczenie odpowiedniego łańcucha dostaw.

Znaczenie ma również wielkość zamówienia – w przypadku mniejszych ilości komponentów, szczególnie gdy są one zamawiane poniżej wielkości fabrycznego opakowania, cena jednostkowa wyraźnie rośnie, co jest klasycznym przykładem działania ekonomii skali. Na końcowy koszt wpływają także detale, takie jak sposób pakowania elementów. Jeśli opakowanie nie jest dostosowane do montażu automatycznego, konieczne staje się ich ręczne przygotowanie, co generuje dodatkowe wydatki.

Optymalizacja kosztów PCBA nie polega na szukaniu oszczędności na każdym etapie produkcji osobno, lecz na strategicznym myśleniu o Całkowitym Koszcie Posiadania (TCO). Całkowity koszt posiadania (TCO, ang. Total Cost of Ownership) to suma wszystkich wydatków związanych z projektem lub produktem w całym jego cyklu życia – obejmująca nie tylko cenę zakupu, ale także koszty projektowania, produkcji, logistyki, utrzymania, testów, serwisu oraz potencjalnych ryzyk.

Największe pole do redukcji kosztów pojawia się jeszcze przed rozpoczęciem produkcji – już na etapie projektowania. Dlatego tak istotne jest zastosowanie zasad Design for Manufacturing (DFM) i zaangażowanie partnera EMS na wczesnym etapie tworzenia PCB.

Kluczowym elementem jest standaryzacja. Wybieranie tych samych rezystorów, kondensatorów i diod w całym projekcie upraszcza proces zakupów, skraca czas przezbrojeń maszyn i minimalizuje ryzyko błędów. Warto też projektować płytki tak, aby idealnie mieściły się w standardowych panelach produkcyjnych – pozwala to maksymalizować wykorzystanie powierzchni i ograniczać marnowanie materiału.

Koszt produkcji PCBA w dużej mierze zależy również od zastosowanej technologii montażu. Montaż powierzchniowy SMT jest szybszy, bardziej zautomatyzowany i pozwala obniżyć koszty przy większych wolumenach produkcji. Z kolei montaż przewlekany THT bywa bardziej czasochłonny i często wymaga ręcznej pracy, co może zwiększać cenę. W przypadku projektów o wysokim stopniu złożoności stosujemy rozwiązania mieszane, łącząc oba podejścia.

Inżynierowie JM elektronik wspierają Klientów, proponując drobne modyfikacje projektu, które mogą znacząco ułatwić montaż i obniżyć koszty końcowe. Szerzej opisaliśmy to zagadnienie w artykule o analizie DFM>>

Strategia produkcji również ma ogromne znaczenie. Produkcja prototypów jest stosunkowo kosztowna, ponieważ wymaga indywidualnego przygotowania linii, dodatkowych testów oraz pełnej konfiguracji procesu. W przypadku małych serii koszt jednostkowy również pozostaje wysoki, jednak przy większych zamówieniach rozkłada się on na znacznie większą liczbę sztuk, co pozwala istotnie obniżyć cenę. Warto dążyć do upraszczania procesów, na przykład poprzez łączenie mniejszych zleceń w większe partie, co pozwala skuteczniej wykorzystać efekt skali.

Wybór modelu współpracy z EMS także powinien być przemyślany – dla dużych i stabilnych projektów najczęściej opłacalny jest model turnkey, w którym to EMS odpowiada za cały proces, natomiast w przypadku prototypów lub wtedy, gdy Klient dysponuje własnymi, tanimi komponentami, dobrym rozwiązaniem może być model pracy na materiałach powierzonych.

Kolejnym elementem jest odpowiednie podejście do testów. Zamiast dążyć do maksymalnego poziomu kontroli w każdym przypadku, warto zastanowić się, jaki poziom testowania jest optymalny dla danego produktu – czasem wystarczy AOI, podczas gdy w przypadku urządzeń medycznych często konieczne będą pełne testy funkcjonalne i wysokiego napięcia.

Inwestowanie w dobry proces, który zapobiega powstawaniu błędów, jest często bardziej opłacalne niż kosztowne wykrywanie ich na późniejszych etapach.

Wybór miejsca produkcji ma znaczący wpływ na cenę, ale także na jakość i bezpieczeństwo procesu. Produkcja w Azji może być pozornie tańsza, jednak często wiąże się z ograniczoną kontrolą jakości, dłuższym czasem dostaw i większym ryzykiem naruszenia własności intelektualnej. Patrząc na proces całościowo, niska cena jednostkowa nie zawsze oznacza realne oszczędności, ponieważ ewentualne poprawki, reklamacje czy opóźnienia mogą znacząco podnieść końcowy koszt projektu.

Szybkie terminy realizacji wymagają dodatkowych zasobów, zarówno w zakresie pozyskiwania komponentów, jak i pracy linii produkcyjnej oraz uniemożliwiają optymalizację źródeł zakupu, co negatywnie wpływa na końcową cenę. Dlatego tak istotne jest planowanie produkcji z wyprzedzeniem. Wspólnie z naszymi Klientami przygotowujemy harmonogramy dostosowane do ich potrzeb, aby zminimalizować koszty ekspresowej realizacji zamówień i uniknąć niepotrzebnych ryzyk związanych z presją czasu.

Koszt produkcji elektroniki jest wynikiem wielu powiązanych ze sobą czynników. Projekt, komponenty, technologia montażu, wielkość serii, testowanie, lokalizacja i certyfikacje – każdy z tych elementów wpływa na końcowy budżet. W JM elektronik dbamy o to, aby każdy etap procesu był zoptymalizowany, a nasi Klienci otrzymywali pełną przejrzystość kosztów. Dzięki doświadczeniu, elastyczności i indywidualnemu podejściu pomagamy wprowadzać produkty na rynek szybciej, bezpieczniej i efektywniej.