Jak unikać najczęstszych błędów w projektowaniu PCB? 12 praktycznych porad od producenta Electronics Manufacturing Services

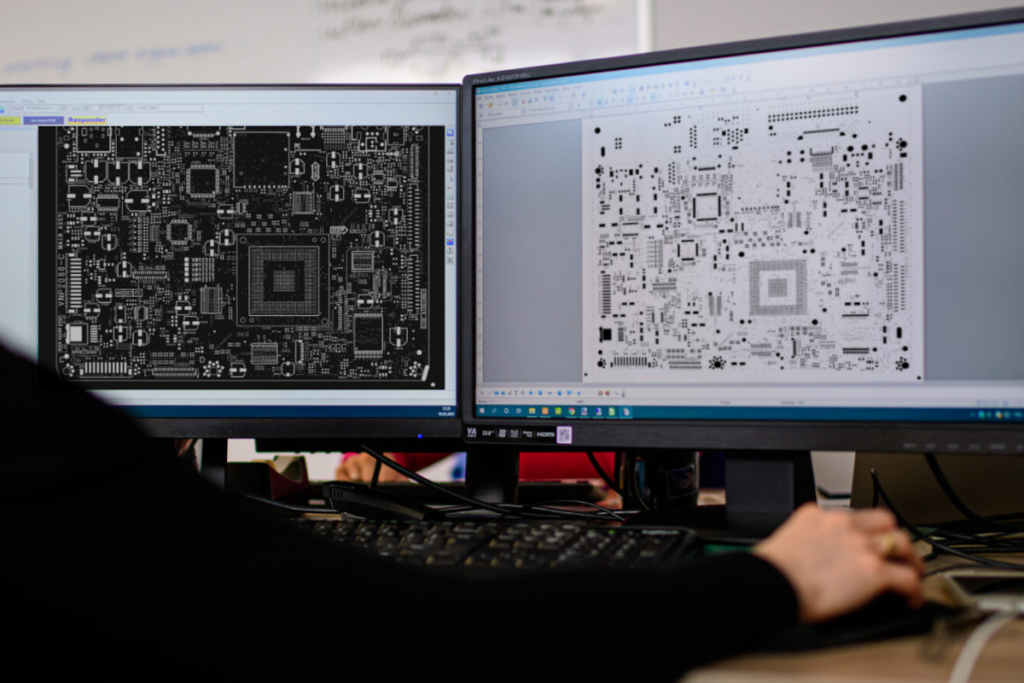

Projektowanie płytek drukowanych (PCB) stanowi kluczowy etap procesu tworzenia urządzeń elektronicznych. To właśnie tutaj kształtuje się nie tylko niezawodność układu, ale też koszty jego produkcji, łatwość montażu i serwisowania. W praktyce firm z sektora Electronics Manufacturing Services (EMS) nawet drobny błąd projektowy może prowadzić do kosztownych poprawek, przestojów w produkcji lub problemów z jakością końcowego produktu.

W tym artykule przedstawiamy najczęstsze błędy w projektowaniu PCB oraz sprawdzone sposoby ich unikania.

Dokumentacja produkcyjna to podstawa komunikacji między projektantem a partnerem Electronics Manufacturing Services (EMS). Jeśli brakuje plików Gerber, BoM, pick&place czy rysunków montażowych, lub jeśli zawierają sprzeczne oznaczenia (np. różne numery pozycji w schemacie i na PCB), wydłuża proces przygotowania montażu. Prowadzi to do opóźnień oraz dodatkowych kosztów korekt.

Aby uniknąć tego błędu, należy stosować jednolite standardy dokumentacji i dokładnie weryfikować spójność plików przed wysyłką do produkcji. Pomaga tu checklista produkcyjna oraz generowanie dokumentacji bezpośrednio z oprogramowania CAD (np. Altium, KiCad), aby uniknąć błędów ręcznych. Dobrym nawykiem jest dołączenie pliku PDF z widokiem płytki, rysunkiem warstw i tabelą komponentów.

BOM to dokument kluczowy dla zakupu komponentów. Brak numerów producentów, wartości tolerancji czy typów obudów prowadzi do błędnych zamówień, opóźnień i różnic między prototypem a produkcją.

Najlepszym rozwiązaniem jest utrzymywanie aktualnej i szczegółowej listy BOM, zawierającej: numer referencyjny, nazwę elementu, wartość, tolerancję, obudowę, numer producenta i ewentualne zamienniki. Warto generować BOM bezpośrednio z systemu CAD i stosować kontrolę wersji dokumentów.

Zdarza się, że footprint (czyli kształt i rozstaw padów) nie odpowiada rzeczywistym wymiarom elementu. Nawet niewielka różnica – np. inny rozstaw wyprowadzeń obudów, – sprawia, że komponent nie pasuje do PCB. Efektem może być niemożność automatycznego montażu, konieczność ręcznego dopasowania lub w skrajnych przypadkach – konieczność utylizacji całej serii płytek.

Rozwiązaniem jest korzystanie z bibliotek elementów pochodzących z zaufanych źródeł (np. producenta komponentu lub certyfikowanych baz). Warto również wprowadzić weryfikację wymiarów footprintów na etapie projektu – porównując je z notą katalogową (datasheet).

Brak wyraźnego oznaczenia kierunku montażu dla diod, kondensatorów elektrolitycznych czy układów scalonych prowadzi do błędów orientacji. W montażu automatycznym maszyna pick&place wymaga precyzyjnej informacji o pinie 1 lub biegunowości, a jej brak powoduje konieczność kontaktu z projektantem lub ryzyko błędnego montażu.

Aby uniknąć problemu, należy dołączyć rysunek montażowy. Konieczne jest oznaczenie elementów posiadających określoną rotację w jednoznaczny sposób.

Zbyt małe średnice otworów w padach THT (Through-Hole Technology) mogą uniemożliwić prawidłowe osadzenie pinów. Jeśli nie uwzględni się tolerancji wiercenia i grubości miedzi, pin może nie wejść do końca, a lut nie wypełni otworu – co pogarsza jakość połączenia.

Rozwiązaniem jest stosowanie reguły „średnica otworu powinna być większa od średnicy wyprowadzenia o 0,2–0,3 mm” oraz korzystanie z danych producenta PCB dotyczących minimalnych tolerancji wiercenia. Warto też wykonać testowy panel i zmierzyć rzeczywiste wartości otworów po metalizacji.

Jeśli projekt nie spełnia minimalnych odstępów wymaganych przez producenta (np. 6/6 mil – odstęp/ścieżka), mogą wystąpić zwarcia, a produkcja stanie się znacznie droższa. W skrajnym przypadku płytka wymaga procesu HDI, co wielokrotnie podnosi koszt.

Aby tego uniknąć, należy już od początku projektu ustawić reguły DRC zgodne z parametrami wybranego producenta. Narzędzia CAD automatycznie wykrywają przekroczenia – warto je traktować jako obowiązkowy etap weryfikacji przed eksportem Gerberów.

Podczas montażu automatycznego potrzebne są fiducjale – znaczniki, dzięki którym pick&place oraz AOI mogą określić orientację płytki. Jeśli ich brakuje, producent EMS musi dodać je ręcznie lub przerobić projekt, co powoduje opóźnienia i dodatkowe koszty.

Partner Electronics Manufacturing Services (EMS) może przeprowadzić proces panelizacji, stosownie do własnych, specyficznych wymagań procesowych. W tym celu dodaje się ramkę (zwykle 5–10 mm szerokości) i co najmniej trzy fiducjale (umieszczane w 3 narożnikach) dla każdego modułu.

Punkty testowe są niezbędne do kontroli jakości i testów funkcjonalnych (ICT/FCT). Ich brak utrudnia diagnostykę i wydłuża czas testowania lub serwisowania. Czasem konieczne jest wlutowywanie tymczasowych przewodów, co zwiększa koszty.

Aby zapobiec temu problemowi, należy już w fazie projektu przewidzieć test pointy na najważniejszych sygnałach, zasilaniach i masie. Powinny być dostępne dla sond testera, o średnicy min. 1 mm. Istnieją wtyczki CAD generujące je automatycznie.

Elementy umieszczone zbyt blisko siebie lub krawędzi płytki mogą kolidować z dyszami pick&place, narzędziami lutowniczymi lub obudową. Brak przestrzeni utrudnia też rework i inspekcję. Rozmieszczenie elementów w odległości mniejszej niż 3 mm od krawędzi płytki zwiększa ryzyko uszkodzenia elementu wskutek naprężeń przy depanelizacji.

Rozwiązaniem jest stosowanie minimalnych odstępów montażowych między elementami SMD i zachowanie 3–5 mm od krawędzi PCB. Warto też przeprowadzić analizę 3D w narzędziu CAD, aby upewnić się, że elementy nie kolidują z obudową.

Wybór nietypowej grubości laminatu (np. 0,9 mm) lub nieoptymalnego stack-upu może spowodować problemy z montażem i zwiększyć koszt produkcji.

Rozwiązaniem jest konsultacja z producentem PCB już na etapie projektowania – warto korzystać z typowych stack-upów (np. 4-warstwowych FR4). Należy także określić, czy wymagany jest konkretny stackup, w pełni zgodny z założeniami ; jeśli tak, to warto sprawdzić jego dostępość rynkową, a następnie załączyć wytyczne w dokumentacji PCB.

Jeśli opis elementów (np. wartości, oznaczenia) nachodzi na pady, może utrudniać lutowanie i powodować zabrudzenia pastą. Brak opisu natomiast utrudnia serwis i diagnostykę.

Rozwiązaniem jest automatyczne sprawdzenie nakładania (silkscreen clearance check) w programie CAD oraz zachowanie minimalnego odstępu od padów (np. 0,2 mm). Warto też używać czytelnych czcionek i unikać zbyt małych oznaczeń.

Zbyt mały odstęp między padami może sprawić, że warstwa maski lutowniczej nie zostanie poprawnie naniesiona. W rezultacie podczas lutowania mogą powstawać mostki z cyny między sąsiednimi wyprowadzeniami, co prowadzi do zwarć i konieczności ręcznych poprawek.

Aby temu zapobiec, należy zawsze stosować footprinty zalecane przez producentów układów. Większość narzędzi CAD umożliwia automatyczne generowanie tzw. „solder mask expansion”, co pozwala kontrolować odległość maski od padów. Dodatkowo warto przeprowadzić weryfikację DRC (Design Rule Check).

Projektowanie PCB to proces wymagający precyzji, doświadczenia i znajomości standardów produkcyjnych. Nawet drobne błędy w dokumentacji, footprintach czy rozmieszczeniu elementów mogą znacząco wpłynąć na koszty i niezawodność finalnego urządzenia. Dlatego kluczem do sukcesu jest ścisła współpraca między projektantem a producentem EMS, stosowanie reguł DRC, kontrola spójności danych oraz wczesne uwzględnienie wymogów montażu i testowania.

Świadome projektowanie to nie tylko sposób na uniknięcie kosztownych poprawek – to również inwestycja w jakość, stabilność i profesjonalizm całego procesu produkcyjnego.

Jeśli chcesz mieć pewność, że Twoje projekty PCB są zgodne z najlepszymi praktykami i gotowe do bezbłędnej produkcji – skontaktuj się z nami.

W JM elektronik pomożemy Ci przeprowadzić kompleksową weryfikację projektu, zoptymalizować dokumentację i przygotować płytki do efektywnego montażu.

Zredukuj ryzyko błędów – zaprojektuj swoje PCB razem z ekspertami Electronics Manufacturing Services (EMS).