Jak dobrać technologię lutowania w EMS? Praktyczny przewodnik dla zespołów R&D i zakupów

Dobór technologii lutowania w EMS rzadko jest czysto techniczną decyzją. W praktyce to jeden z tych momentów, w których inżynieria spotyka się z biznesem: od tej decyzji zależy jednocześnie niezawodność urządzenia, koszt jednostkowy, możliwość skalowania produkcji oraz ryzyko problemów serwisowych w całym cyklu życia produktu.

W nowoczesnej produkcji kontraktowej nie istnieje jedna „najlepsza” metoda lutowania. Istnieje natomiast kombinacja technologii, która jest optymalna dla konkretnego projektu – jego BOM-u, geometrii PCB, wrażliwości komponentów oraz planowanych wolumenów.

Poniżej pokazujemy, jak w praktyce EMS podchodzi się do doboru technologii lutowania i kiedy dana metoda naprawdę ma sens biznesowy.

Lutowanie reflow jest dziś fundamentem montażu SMT. Płytka z naniesioną pastą lutowniczą przechodzi przez piec o kontrolowanym profilu temperaturowym – od nagrzewania wstępnego, przez aktywację topnika, aż po fazę rozpływu i kontrolowanego chłodzenia. To technologia, która dobrze skaluje się zarówno dla prototypów, jak i produkcji seryjnej, o ile profil jest poprawnie dobrany do masy cieplnej PCB i rodzaju komponentów.

Reflow ma największy sens tam, gdzie dominują elementy SMT, planowana jest skalowalność wolumenów, a w projekcie występują obudowy takie jak BGA, QFN czy moduły SiP. Przy dobrze zaprojektowanym PCB zapewnia wysoką powtarzalność i stabilność jakości.

Nie jest natomiast optymalnym wyborem przy bardzo nierównej masie cieplnej płytki, ekstremalnie wrażliwych komponentach termicznych czy w projektach prototypowych, w których layout zmienia się z iteracji na iterację. W takich przypadkach problemy typu tombstoning, voiding czy przesunięcia elementów wynikają zwykle nie z samej technologii, lecz z błędnej inżynierii profilu i projektu PCB.

W praktyce EMS problemy z reflow częściej wynikają z błędnego profilu niż z samej technologii.

Lutowanie niskotemperaturowe wykorzystuje stopy o temperaturze topnienia rzędu 138–175°C zamiast klasycznych SAC305. Jego główną zaletą jest ograniczenie stresu termicznego, co ma znaczenie przy cienkich laminatach, gęstych modułach i wrażliwych obudowach BGA.

LTS bywa bardzo skuteczne w projektach o wysokiej gęstości upakowania oraz tam, gdzie klasyczny profil reflow powoduje deformacje komponentów. Jednocześnie jest to technologia o wąskim oknie procesowym, wrażliwa na tempo nagrzewania i czas powyżej liquidus.

Nie jest bezpiecznym wyborem w projektach hybrydowych (mieszanie SAC i LTS), przy ograniczonej dostępności materiałów ani w zastosowaniach, w których kluczowa jest wytrzymałość mechaniczna spoin – na przykład w urządzeniach narażonych na wibracje, udary czy intensywne cykle temperaturowe.

Lutowanie niskotemperaturowe ratuje projekty wrażliwe termicznie, ale nie jest zamiennikiem SAC305 w zastosowaniach o wysokiej niezawodności.

Lutowanie falą pozostaje podstawową technologią montażu elementów przewlekanych (THT) w produkcji seryjnej. PCB przechodzi nad tyglem stopionego lutowia, które jednocześnie formuje wszystkie spoiny. To rozwiązanie bardzo wydajne kosztowo przy średnich i dużych wolumenach.

Fala sprawdza się najlepiej w projektach z dominacją THT, stabilnym layoutem i dobrze przygotowanym DFM. Przy takich warunkach zapewnia niski koszt jednostkowy i wysoką powtarzalność.

Problemy zaczynają się wtedy, gdy próbuje się ją stosować do płytek gęsto upakowanych, z obustronnym SMT albo dużą zmiennością projektów. Brak maskownic, duże tolerancje mechaniczne złączy i niedopasowanie geometrii PCB powodują mostkowanie i niestabilne spoiny. W takich przypadkach fala zamiast pomagać – generuje defekty.

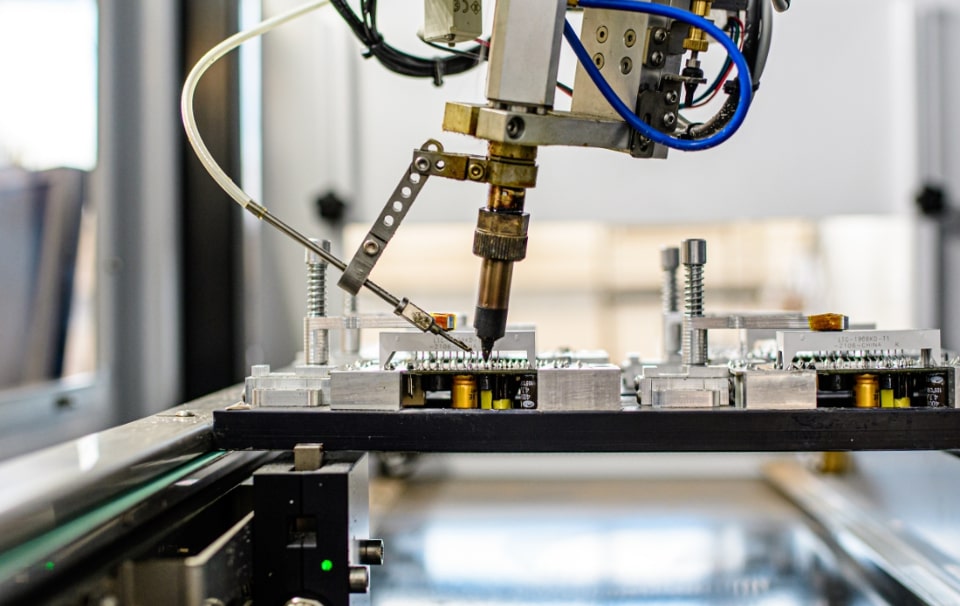

Lutowanie selektywne wykorzystuje mini-falę i precyzyjną aplikację topnika do punktowego lutowania wybranych elementów THT. To technologia zaprojektowana z myślą o płytkach mieszanych SMT + THT oraz środowiskach High Mix Low Volume.

Selektywne THT daje znacznie większą kontrolę jakości niż fala i pozwala lutować tylko te elementy, które tego wymagają. Sprawdza się tam, gdzie wolumen jest zbyt duży na ręczny montaż, ale zbyt mały lub zbyt zmienny na klasyczną falę.

Nie jest natomiast optymalne przy bardzo dużych wolumenach ani tam, gdzie czas cyklu jest absolutnie krytyczny. W takich przypadkach fala pozostaje rozwiązaniem bardziej ekonomicznym.

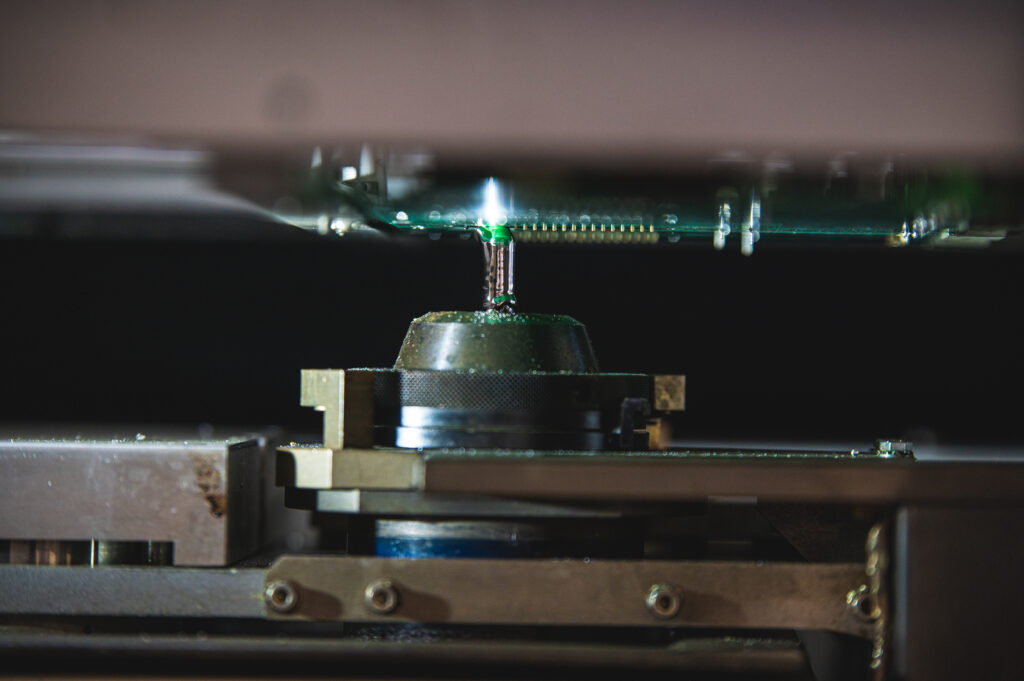

Robot lutujący to stanowisko do punktowego lutowania THT, w którym głowica lutująca jest sterowana numerycznie w osiach XYZ. Umożliwia kontrolę temperatury, czasu kontaktu i ilości spoiwa dla pojedynczych punktów lutowniczych.

W praktyce EMS robot ma sens przy krótkich, ale powtarzalnych seriach, po etapie NPI, gdy projekt jest już wstępnie ustabilizowany, a jakość ręcznego lutowania zaczyna się wahać między operatorami. Sprawdza się także przy trudnodostępnych punktach lutowniczych.

Nie jest natomiast właściwym wyborem przy bardzo małych wolumenach, częstych zmianach layoutu PCB i dużych tolerancjach mechanicznych płytek. Koszt i czas programowania często przewyższają wtedy czas ręcznego lutowania. Przy większej liczbie punktów THT robot szybko staje się wąskim gardłem procesu.

Robot lutujący w EMS nie jest rozwiązaniem wolumenowym, lecz narzędziem przejściowym między ręcznym THT a selektywną mini-falą.

Ręczny montaż THT to lutowanie wykonywane przez doświadczonego operatora z użyciem stacji lutowniczej, topnika i spoiwa, bez pełnej automatyzacji procesu.

W polskich realiach kosztowych ręczne lutowanie pozostaje ekonomicznie uzasadnione w wielu projektach niskowolumenowych. Sprawdza się szczególnie dobrze przy prototypach i NPI, przy PCB niedopasowanych do automatyzacji, dużych tolerancjach mechanicznych komponentów oraz tam, gdzie kluczowa jest szybkość reakcji – na przykład przy seriach rzędu kilku–kilkunastu sztuk „na wczoraj”.

Oczywiście ma swoje ograniczenia: jakość zależy od doświadczenia operatora, powtarzalność jest niższa niż w automatyce, a skalowalność szybko się kończy przy rosnących wolumenach.

W polskich realiach kosztowych ręczne lutowanie THT często daje lepszy bilans koszt–czas–jakość niż częściowa automatyzacja.

Lutowanie ultraprecyzyjne jest stosowane przy ekstremalnej miniaturyzacji – komponentach 01005, μBGA, QFN, microLED oraz modułach SiP. Wymaga użycia past typu 6 i 7 oraz zaawansowanej kontroli SPI i AOI.

To obszar o bardzo wąskim oknie procesowym, w którym kluczowe są doświadczenie technologów, precyzyjny druk pasty i stabilny profil reflow. Daje ogromne możliwości miniaturyzacji, ale nie wybacza błędów.

W praktyce EMS większość problemów z lutowaniem nie wynika z „złej technologii”, ale z jej niedopasowania do realiów projektu.

Jednym z najczęstszych przypadków są pękające połączenia BGA po kilku cyklach temperaturowych. Zwykle nie chodzi tu o sam komponent, lecz o zbyt agresywny profil reflow albo brak zastosowania lutowania niskotemperaturowego przy cienkich laminatach. W takich projektach klasyczny SAC305 bywa po prostu zbyt „twardy” termicznie.

Innym powracającym problemem są mostki i niestabilne spoiny przy elementach THT. Ich przyczyną jest najczęściej próba forsowania lutowania falą na płytkach, które nie były do tego zaprojektowane. Gęste upakowanie elementów, duże tolerancje mechaniczne złączy czy brak maskownic sprawiają, że fala zamiast pomagać – generuje defekty. W takich przypadkach ręczne THT albo lutowanie selektywne daje znacznie lepszy efekt końcowy.

Często spotykamy się też z nieproporcjonalnie wysokimi kosztami bardzo małych serii NPI. Dzieje się tak wtedy, gdy do serii rzędu kilku–kilkunastu sztuk uruchamiana jest automatyzacja, która wymaga długiego setupu: programowania robota lutującego albo przezbrojenia selektywnej fali. W polskich realiach kosztowych ręczne lutowanie bywa w takich projektach po prostu szybsze i tańsze.

Osobnym tematem jest niska powtarzalność jakości przy krótkich seriach. Tu problemem bywa zarówno ręczne lutowanie wykonywane przez różnych operatorów, jak i zbyt wczesne przechodzenie na robota lutującego przy niestabilnym jeszcze projekcie. W praktyce najlepsze rezultaty daje podejście etapowe: ręczne THT na etapie NPI, robot dopiero po ustabilizowaniu layoutu, a selektywna fala przy wejściu w seryjne wolumeny.

Wreszcie, wielu klientów narzeka na długi time-to-market przy zmianach konstrukcyjnych. Najczęściej odpowiada za to zbyt sztywny proces produkcyjny, który wymusza każdorazowe przeprogramowywanie automatyki. Utrzymywanie ręcznego i półautomatycznego THT jako bufora elastyczności pozwala reagować na zmiany projektu bez blokowania produkcji.

Dobór technologii lutowania wpływa bezpośrednio na koszty jednostkowe, niezawodność produktu w polu, możliwość skalowania produkcji oraz czas wdrożenia na rynek.

Dlatego w profesjonalnym EMS proces zawsze zaczyna się od analizy BOM-u, geometrii PCB, wymagań jakościowych i planowanych wolumenów – a nie od pytania „jaką mamy maszynę na hali”.

W JM elektronik dobór technologii lutowania traktujemy jako decyzję biznesową, a nie pokaz możliwości parku maszynowego. Naszym celem nie jest „zautomatyzować wszystko”, tylko znaleźć punkt równowagi między kosztem, jakością, elastycznością i możliwością skalowania produkcji.

Każdy projekt zaczynamy od analizy BOM-u, geometrii PCB, tolerancji mechanicznych komponentów, wrażliwości termicznej układów oraz planowanych wolumenów. Równie ważny jest etap życia produktu – inaczej pracuje się z prototypem, a inaczej z dojrzałym wyrobem wracającym co miesiąc w tych samych seriach.

W praktyce wykorzystujemy lutowanie reflow jako podstawę montażu SMT, lutowanie falą dla projektów seryjnych z przewagą THT oraz lutowanie selektywne mini-falą dla płytek mieszanych SMT + THT. Utrzymujemy również ręczny montaż THT, który w polskich realiach kosztowych pozostaje racjonalnym wyborem dla NPI, prototypów i „trudnych” płytek niedopasowanych do automatyzacji. Robota lutującego traktujemy jako rozwiązanie przejściowe – pomiędzy ręcznym THT a selektywną falą – stosowane wtedy, gdy projekt jest już wstępnie ustabilizowany, a jakość ręcznego lutowania zaczyna się wahać.

Nie oferujemy technologii Vapour Phase, ponieważ w warunkach polskiego rynku i typowych wolumenów EMS rzadko bywa ona ekonomicznie uzasadniona. Zamiast tego optymalizujemy profile reflow i, tam gdzie ma to sens, stosujemy lutowanie niskotemperaturowe dla komponentów wrażliwych termicznie.

W praktyce oznacza to, że nie forsujemy automatyzacji tam, gdzie ręczny montaż daje lepszy bilans koszt–czas–jakość. Dla nas dobrze dobrany proces to taki, który da się powtórzyć za pół roku bez zmiany technologii i bez wzrostu kosztów jednostkowych.

Dzięki temu skracamy time-to-market przy NPI, ograniczamy defekty lutownicze w projektach high-density i pozwalamy klientom skalować produkcję bez zmiany partnera EMS.

Jeśli Twoja płytka łączy SMT, THT i komponenty wrażliwe termicznie, przechodzi częste zmiany konstrukcyjne albo ma być produkowana w krótkich, powtarzalnych seriach, prawdopodobnie wymaga niestandardowego doboru technologii lutowania.

Skontaktuj się z nami – przeanalizujemy Twój projekt i zaproponujemy proces produkcyjny dopasowany do realiów kosztowych i wolumenowych Twojego biznesu jeszcze przed startem produkcji.